YouTube/Podcastとして様々なBPMの専門家との議論を公開しているProcess Pioneersに招かれ、主宰者のDanielと主に日本におけるBPMの取り組み課題について語りました。

リーン・シックスシグマ- Lean Six Sigma

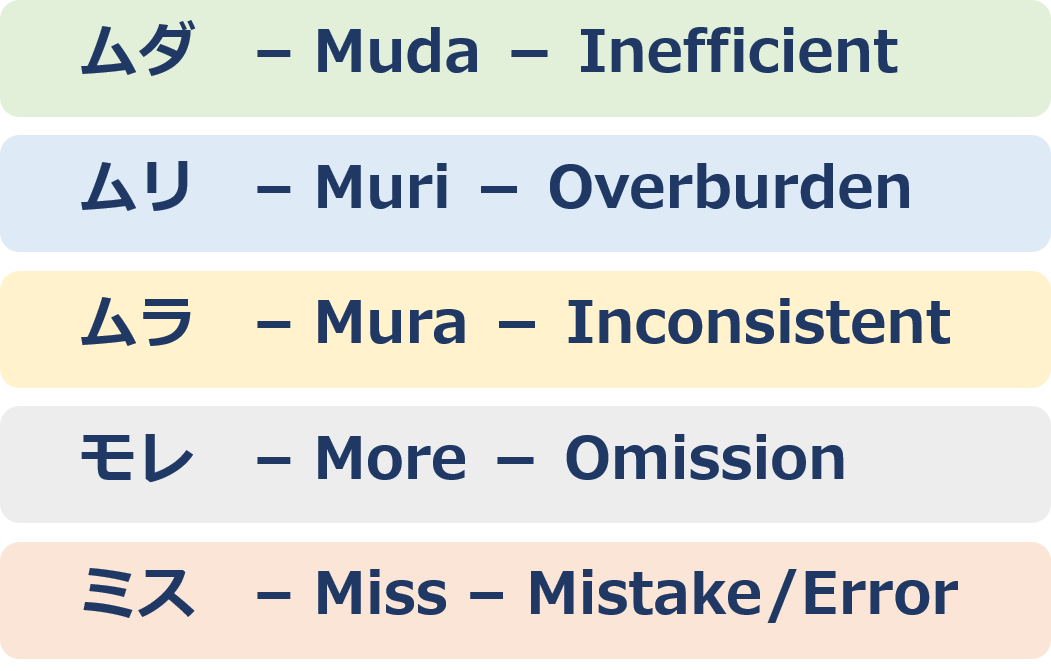

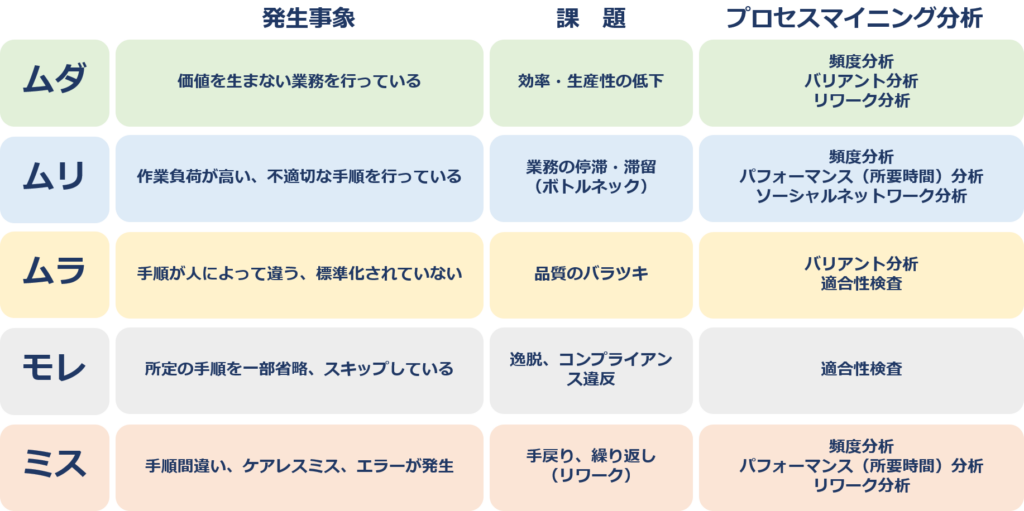

5M(ムダ、ムリ、ムラ、モレ、ミス)を特定できるプロセスマイニング

業務改善の視点から

Process Mining can find 5 problems being called, Muda, Muri, Mura, Mo-re, Miss in the target process

English follows Japanese. Before proofread.

TQC(Total Quality Control)に代表される品質管理は、基本的には業務遂行上の様々な課題問題を解決して、改革、改善を目指すものです。特に、工場などの製造現場で積極的に取り組まれてきましたが、物流、サービス、購買、セールスなど、様々な業界、また様々な企業活動への適用も行われています。近年は、TQCや品質管理という言葉はあまり取り上げられなくなりましたが、その考え方や手法は普遍的であり、今でも有効です。

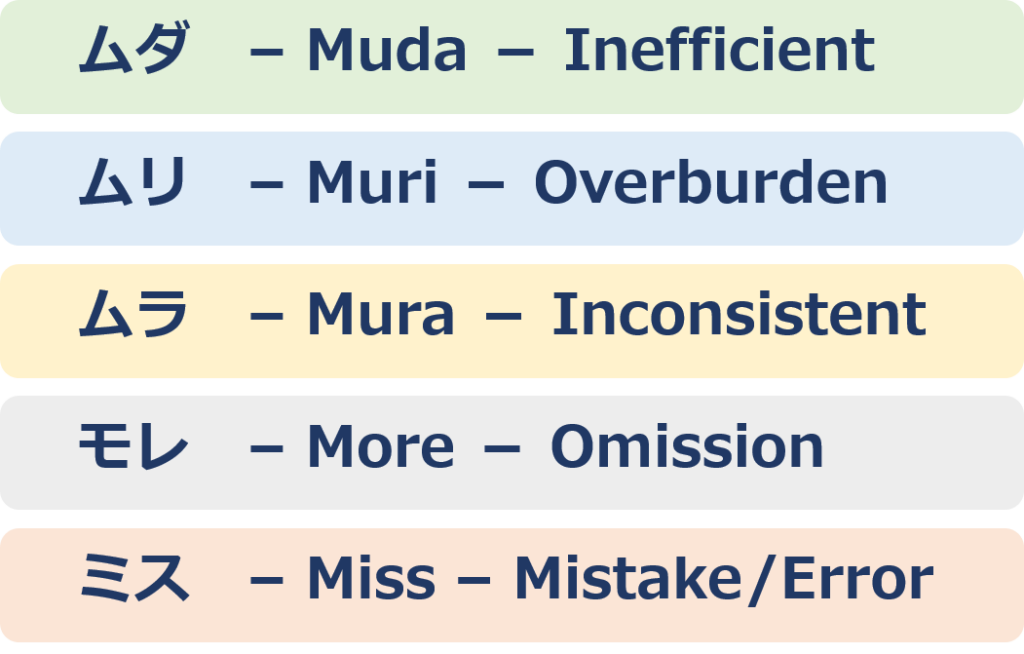

さて、品質管理においては、改善対象となる課題・問題を大きく3つにまとめて、「ダラリ(ムダ、ムラ、ムリ)」、あるいは「3M」と呼びます。さらに、この3つに、「モレ」と「ミス」を追加したものが、「5M(ムダ、ムリ、ムラ、モレ、ミス)」です。

5Mは、イベントログに基づくプロセスマイニング分析にも、もちろん活用可能な枠組みです。むしろ、親しみやすい平易な言葉なので、分析実施が円滑に行える優れた切り口を提供してくれものだと言えます。

そこで、今回は5Mについて概説し、プロセスマイニングの分析方法との関連性をお伝えします。

5Mとは?

まず、5Mのそれぞれについて説明します。

●ムダ

ムダは、英語では「Inefficient(非効率)」と訳せます。

目的達成のための手順が多いため、あるいは複雑であるために処理時間がかかりすぎたり、そもそもやる必要のないことを形式的に続けていたりする業務です。なんらかの価値をあまり、あるいは全く生んでいない活動だと言えます。文字通り「ムダ」なので減らす、省くといった改善が必要となります。

●ムリ

ムリは、英語では「Over-burdened(過剰負荷)」です。

処理しなければならない案件数が非常に多かったり、たとえ案件数がそれほど多くなかったとしても、アサインされているスタッフが少ないために処理待ちの案件がどんどん溢れてしまう。結果として、業務の停滞、滞留が発生します。「ボトルネック」です。案件数と処理能力のバランスがとれておらず、過剰な負荷がかかっている箇所となりますので、流れてくる案件数の平準化や、自動化、スタッフ配置の最適化などの改善施策が実行されなければなりません。

●ムラ

ムラは、英語では「Inconsistent(一貫性欠如)」です。

ムラは、端的には作業手順のバラツキのことです。マニュアルが存在しない、あるいはあっても活用されておらず、個人の裁量に任せている部分が大きいと、手順が人によって違ってきます。結果として、スループット(総所要時間)が長かったり短かったりとバラツキが大きなり、またアウトプットの品質にも差が生じます。

また、基本手順は存在しているものの、現場での事情に応じて例外処理を行った結果、手順が入り組んだ流れになるケースが増えるてしまうと、やはりムラのある業務プロセスということになります。

ムラに対する改善施策としては、基本的には例外処理を減らし、標準化を図ることです。

●モレ

モレは、英語では「Omission(省略)」です。

抜け漏れなどとも言うことがありますが、行うべき手順を意図的に、あるいはうっかり飛ばしてしまったものが「モレ」です。例えば、生産ラインの検査工程において、やるべき検査は4種あるのに、3種だけ行って流してしまうことが慣行となっている場合、モレが発生している問題プロセスです。やるべき検査を一部端折っているわけですから、購入者が利用する際の事故につながったり、リコールを行う事態に発展する可能性があります。

また、コンプライアンスの観点から、やるべき業務が厳密に規定されている業務においては、モレは明確なコンプライアンス違反となります。

モレは基本的にはあってはならない逸脱プロセスですので、確実に実施するような教育・研修を行ったり、そもそもモレが生じないようなシステム的な縛りを与えたり、継続的なモニタリングを行ってアラートを出すといった改善案が検討されます。

●ミス

ミスは、英語で「mistake」です。そもそも、日本語のミスは、この英単語由来の転用語ですね。「Error(エラー)」の意味も含まれます。

ミスは、ヒューマンエラー、つまり業務を担当するスタッフが犯してしまう様々な間違いです。操作手順を入違える、入力値を間違うなど、そのまま放置することはできず、前工程に戻す、あるいは同じ作業を再度やり直すという形での修正が必要となります。

ミスが多くなると、繰り返しというムダな作業が増えるということであり、また手順が増えることでのムリの高まり、ムラの発生につながります。すなわち、ムダ、ムリ、ムラ問題の原因ともなるものが「ミス」ですので、ミスが起きない仕組みづくり、またRPA自動化が有効な改善施策となります。

プロセスマイニング分析での5M特定

次に、5M、すなわち、ムダ、ムリ、ムラ、モレ、ミスを発見するためにプロセスマイニング分析の多様な分析機能のうち、どれを主に活用すべきかを簡単に説明します。

●ムダを特定する

ムダとは、観察できる発生事象としては、価値を生まない業務を行っていることでした。これは効率・生産性の低下という課題になります。

プロセスマイニング分析では、イベントログデータからas isのプロセスモデル(フローチャート)を作成した後、プロセスを構成するアクティビティのどこでどのくらいの案件が処理され、次工程に流れているかを確認する「頻度分析」をまず行います。処理量が多いところにはムダな手順が潜んでいる可能性があるためです。

次いで、プロセスのバリエーションを比較できる「バリアント分析」によって、無駄なアクティビティを行っていると思われるプロセスパターンを探していきます。また、繰り返しが発生している箇所を発見する「リワーク分析」によって、ムダが発生していないかを探っていきましょう。

●ムリを特定する

ムリは、作業負荷が高い、不適切な手順が行われることで業務が停滞・滞留するという課題を生み出します。したがって、ムリを特定するということは、プロセスにおけるボトルネックがどにあるかを特定することです。

そこで、まず「頻度分析」で処理件数の多い箇所をチェックします。処理件数が多いところは、非効率であるだけでなく、負荷が高いために停滞、滞留が発生しやすいからです。また、「パフォーマンス(時間)分析」では、主に待ち時間(前工程から次工程までの間の時間)の長い箇所を見ていきます。待ち時間が長い箇所はまさにボトルネックです。なお、併せて、対象プロセスの担当者間の業務の受け渡し関係を「ソーシャルネットワーク分析」で把握し、どの担当者間でのボトルネックが発生しやすいかを深堀りしていきます。

●ムラを特定する

ムラは、作業手順が人によって違うことであり、標準化がされていないことで、プロセス品質のバラツキが課題となります。

これは、まず「バリアント分析」で、処理パターンがどのくらいあるかを確認します。パターンが多ければ多いほど様々な手順が行われていることを示しています。また、標準プロセス(to beプロセス)との比較分析を行う「適合性検査」によって、標準から逸脱しているアクティビティにはどのようなものかを明確にしていきます。

改善施策としては、標準化を目指すことになりますのでマニュアルの整備、多用な手順を許さないようなシステム的手当てが有効でしょう。

●モレを特定する

モレは、所定の手続きを一部省略、つまりスキップしているわけですから、標準からの逸脱であり、コンプライアンス違反の課題がある業務プロセスとみなされます。

そこで、標準プロセス(to beプロセス)とイベントログから再現された現状プロセス(as isプロセス)との比較分析、すなわち「適合性検査」を行って、逸脱箇所を把握していくことになります。

改善施策としては、前述しましたが仕組みとして手順の省略ができないようにする、またコンプライアンス研修を行って担当者の意識を高める、といったことが挙げられます。

●ミスを特定する

ミスは、具体的には手順の間違い、ケアレスミス、その他各種エラーの発生であり、結果として、手戻り、繰り返し(リワーク)につながります。

ミスしているかどうかをプロセスマイニング分析で判定することは困難ですので、「頻度分析」、「パフォーマンス(時間)分析」、「リワーク分析「」などを行い、処理件数の多いアクティビティ、処理時間の長いアクテイビティで繰り返しが大量発生していないかを確認し、最終的には、現場担当者へのヒアリングや、タスクマイニングによるタスクレベルでの詳細プロセス把握を通じて、何らかのミスが起きていないかを検証していくことになります。

ミスをゼロにすることは難しいですが、RPAによる自動化を行えば理論上はミスはゼロになります。また、ユーザーインターフェイスが使いにくい、つまりユーザビリティが低いとミスを起こしやすくなりますので、ユーザビリティ改善のためのシステム修正などが求められるでしょう。

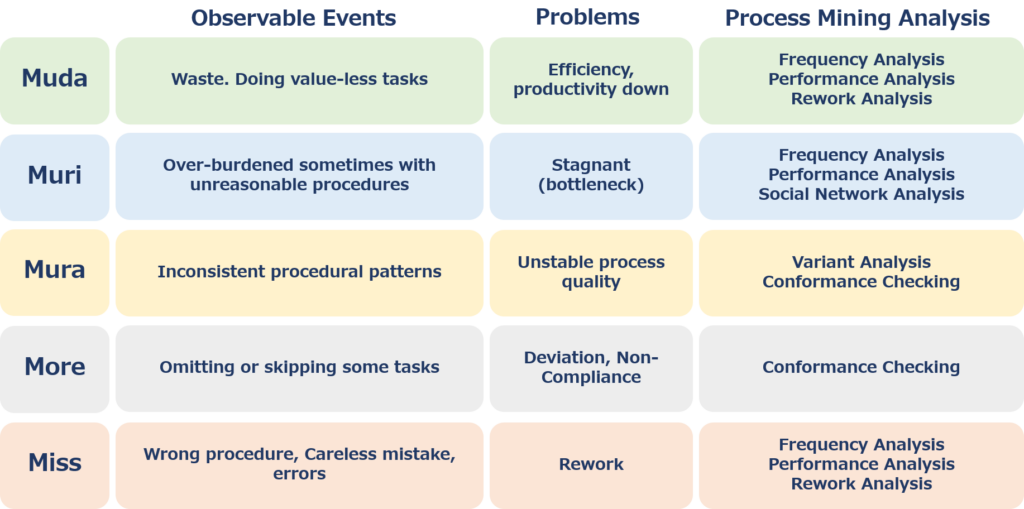

Process Mining can find 5 problems being called, Muda, Muri, Mura, Mo-re, Miss in the target process.

Quality management as typified by Total Quality Control (TQC) is basically about solving various problems in the execution of business operations and aiming for reform and improvement.

In particular, TQC has been actively used in manufacturing plants, but it has also been applied to a variety of industries and corporate activities, including logistics, service, purchasing and sales. In recent years, the terms TQC and quality control have become less common, but the concepts and methods are universal and still valid today.

In the field of quality control, issues and problems to be improved are grouped into three main categories, which are called “darari” (muda, mura, and muri) or “3Ms”. In addition to these three items, More(mo-re) and Miss -Mistake are added to the 3Ms and called “5Ms”

The 5Ms is, of course, a framework that can be used for process mining analysis based on event logs. In fact, it is a familiar and simple term that provides an excellent starting point for smooth analysis implementation.

So, in this article, we will outline the 5Ms and tell you how they relate to process mining analysis methods.

What is 5M?

First, let’s discuss each of the 5M’s.

Muda

Muda can be translated in English as “Inefficient”.

It is a task that takes too long to complete because there are too many steps to accomplish the objective, or because it is too complex, or because it continues to be a formality that does not need to be done in the first place. It is an activity that does not generate much or no value. As these activities are literally “wasteful,” they need to be reduced or eliminated.

Muri

Muri is “over-burdened” in English.

Even if the number of cases to be processed is very high, or even if the number of cases is not so high, the number of cases waiting to be processed is rapidly overflowing due to the low number of staff assigned to the case. The result is stagnation and backlog of business. A “bottleneck. The number of projects and processing capacity are not in balance, and an excessive load is being placed on them.

Mura

Mura is “inconsistent” in English.

Inconsistency is, simply put, Too many variations in work procedures. If manuals don’t exist, or even if they do exist, they are not being used, leaving a large part of the process to the discretion of the individual, the procedure will vary from person to person. As a result, the throughput varies widely and the quality of the output varies.

In addition, although the basic procedure exists, if there are more cases where the flow of the procedure is complicated due to exceptions to the situation in the field, it is also an inconsistent business process.

Basically, the improvement measures for inconsistency are to reduce exception handling and standardize the process.

More(mo-re)

More is “omission” in English.

It means intentionally or inadvertently skipping a procedure that should be done. For example, in the inspection process of a production line, it is a customary practice to perform only three types of inspections and then skip them even though there are four types of inspections to be performed. Since some of the inspections that should be done are cut back, this may lead to accidents when the purchaser uses the product or to a recall.

In addition, from a compliance perspective, omission of a specific activity is a clear violation of compliance in a business where the work to be done is strictly regulated.

Since a deviated process that should not be allowed, you need to consider improvement plans such as providing training and education to ensure that the process is implemented, giving a systematic framework to prevent omission, and issuing alerts through continuous monitoring.

Miss

The word “miss” is “mistake” in English. To begin with, the Japanese word “mistake” is a diversion from this English word. It also includes the meaning of “error”.

A mistake is a human error, that is, a variety of mistakes made by the staff in charge of a task. Mistakes such as entering the wrong operating procedure or inputting the wrong value cannot be left as-is, but must be corrected by returning to the previous process or redoing the same operation.

The more mistakes are made, the more repetitive and wasteful work is required, and the more steps are required, the more “muri” and “mura” are generated. In other words, the cause of waste, wastefulness and unevenness is “mistakes,” so creating a system that prevents mistakes and RPA automation is an effective improvement measure.

Identification of 5Ms in Process Mining Analysis

Next, we will briefly discuss which of the various analytical functions of process mining analysis should be primarily used to identify the 5Ms, i.e., muda, muri, mura, more and miss.

Identify muda

Muda was an observable occurrence event, which was performing work that did not generate value. This is an issue of reduced efficiency and productivity.

In process mining analysis, after creating an as-is process model (flowchart) from the event log data, we first perform a “frequency analysis” to check how many cases are processed and where in the activities that make up the process and how many cases are flowing to the next process. This is because where there is a high volume of processing, there may be wasted steps lurking.

The next step is to look for process patterns that appear to be performing wasteful activities through “variant analysis,” which allows us to compare process variations. In addition, let’s look for wastage by “rework analysis” that discovers repetitions that are occurring.

Identify muri

Unreasonable workloads and improper procedures can create challenges that cause work to stagnate. Therefore, identifying “muri” means identifying the bottleneck in the process.

Therefore, first of all, we check the areas with a large number of processes with “frequency analysis”. This is because the areas with a large number of processes are not only inefficient, but also tend to be stagnant due to a high load. In addition, the “performance (time) analysis” mainly looks at areas with long waiting times (the time between the previous process and the next process). The part with long waiting time is really a bottleneck. At the same time, “social network analysis” is used to understand the business transfer relationships among the participants in the process in question, and a deep dive is made into which participant in the process is most likely to cause a bottleneck.

Identify mura

The mura is that work procedures vary from person to person, and the lack of standardization makes variation in process quality an issue.

This is the first step in a “variant analysis” to see how many processing patterns there are. The more patterns you have, the more you have, the more various procedures are being performed. We also identify which activities are deviating from the standard by means of “conformance checking”, which is a comparative analysis against the standard process (to be process).

As improvement measures, since standardization is the goal, it is effective to prepare manuals and systematic measures that do not allow multiple procedures.

Identify more

Because More omits or skips some of the required procedures, it is considered to be a deviation from the standard and a business process with issues of non-compliance.

Therefore, we need to conduct a comparative analysis of the standard process (to be process) and the current process (as is process) reproduced from the event log, or in other words, a “conformance checking”, to identify the deviation.

As for improvement measures, as mentioned earlier, the system should be structured so that the procedure cannot be omitted, and compliance training should be provided to raise the awareness of the person in charge.

Identify miss

Miss(Mistakes) are specifically wrong procedures, careless mistakes, and various other errors that result in rework.

Since it is difficult to determine whether a mistake has been made or not through process mining analysis, we can check whether a large number of repetitions have occurred in activities with a large number of processes or in activities with long processing times by conducting “frequency analysis,” “performance (time) analysis,” “rework analysis,” etc., and finally, we can conclude that The process is verified to see if any mistakes have occurred through interviews with the people in charge on site and by understanding the detailed process at the task level through task mining.

It is difficult to reduce the number of mistakes to zero, but with RPA automation, theoretically, the number of mistakes can be reduced to zero. In addition, if the user interface is difficult to use, or in other words, if the usability is low, mistakes are more likely to occur, so the system will need to be modified to improve usability.

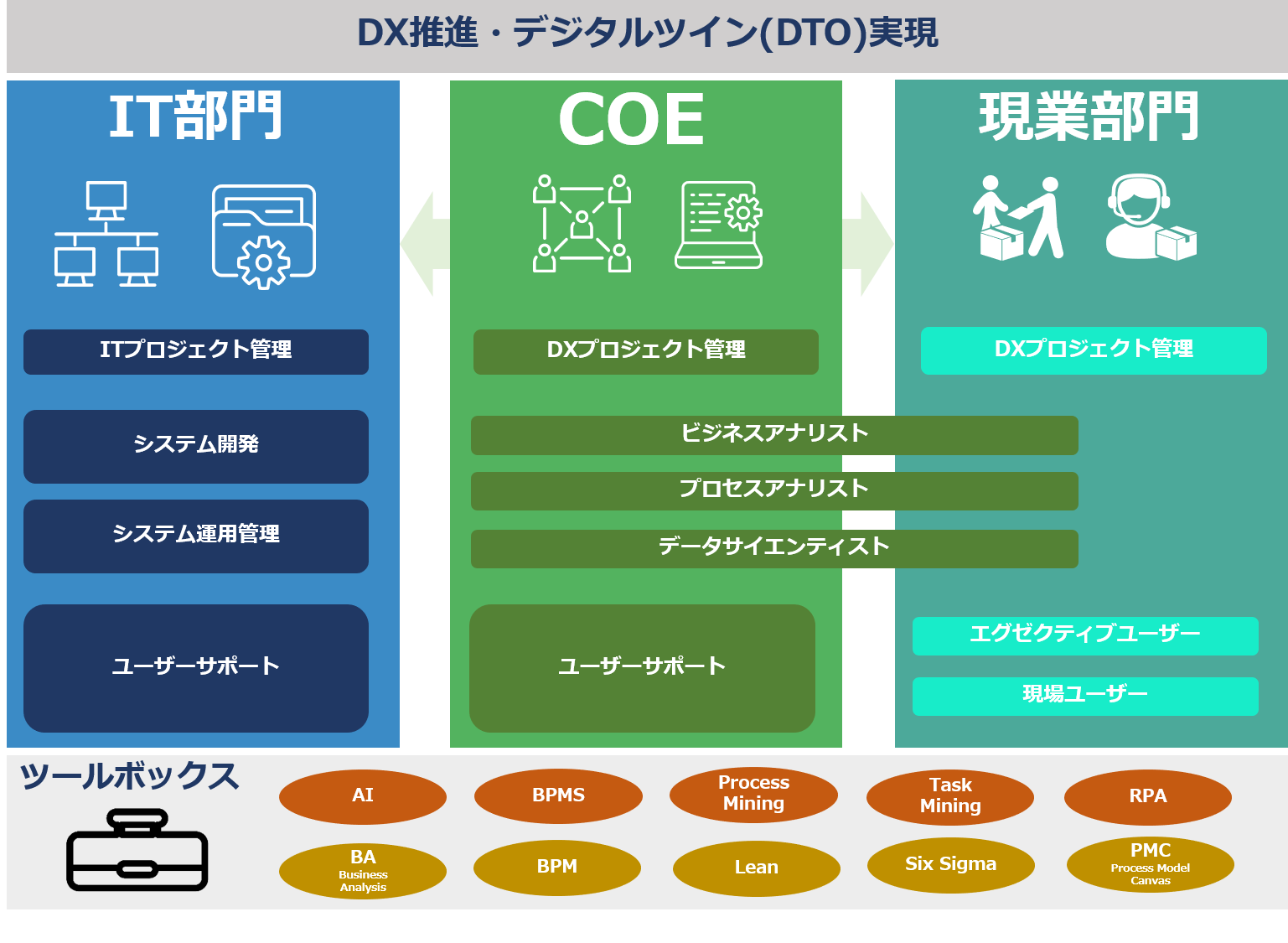

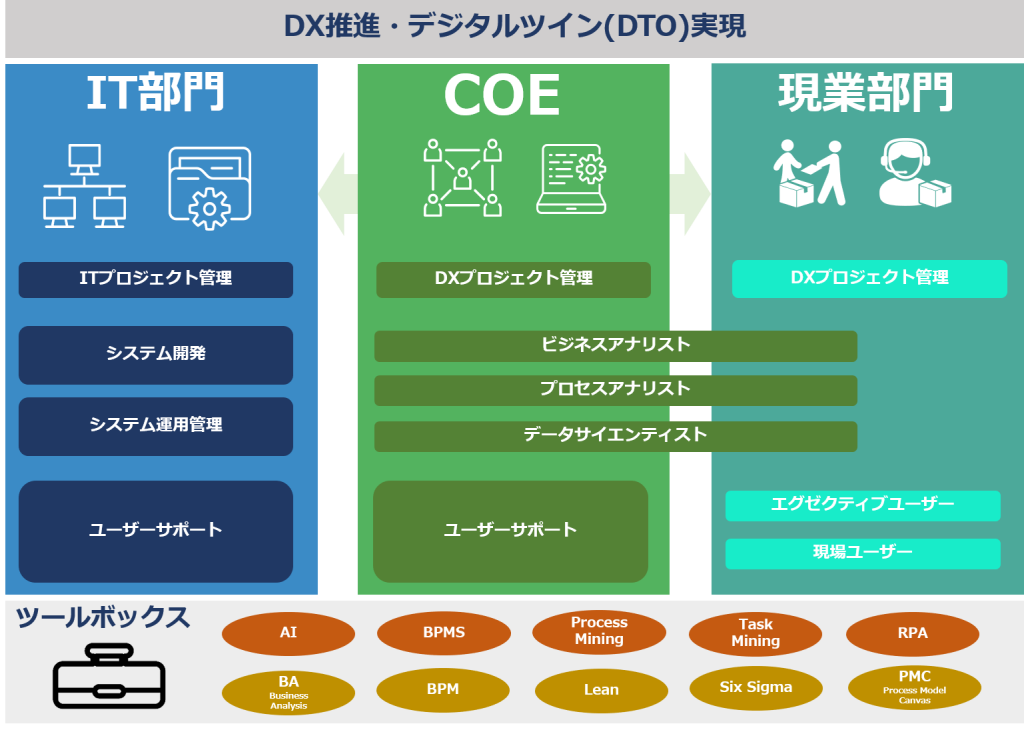

継続的プロセス改善のための特任組織、「COE(Center of Excellence)」とは?

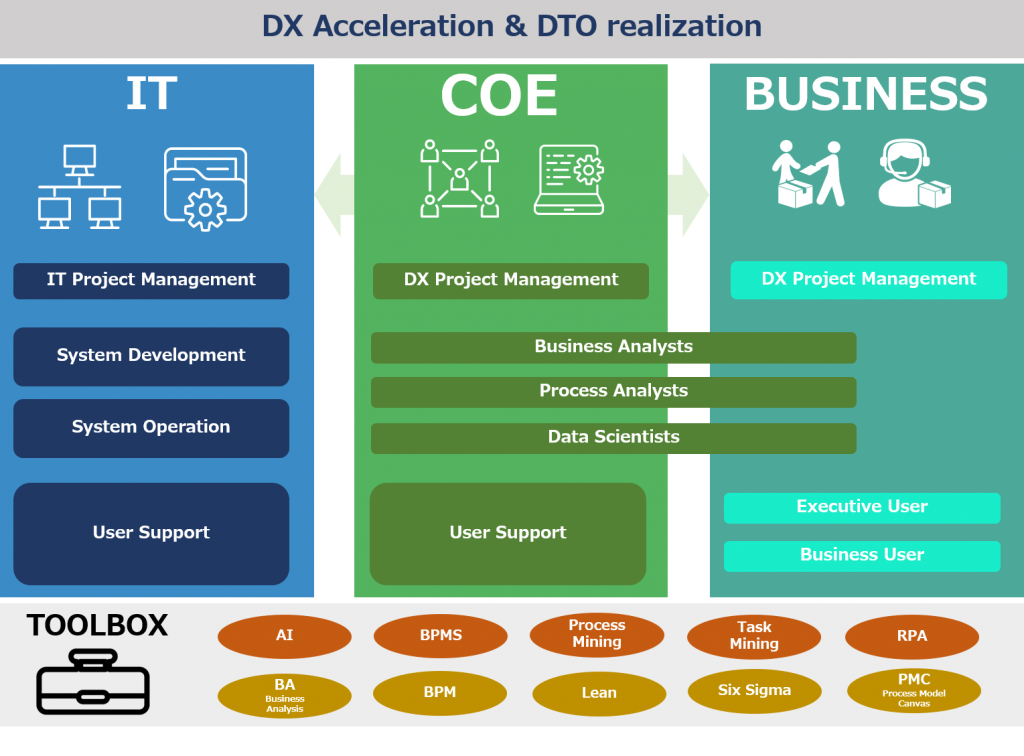

Position and Role of COE – Center of Excellence for Continuous Process Improvement

English follows Japanese. Before proofread.

今回は、継続的プロセス改善を目的としたDXの推進、デジタルツインの実現を主導する特任組織ともいえる「COE(Center of Excellence)、以降COE」の位置づけや役割について解説します。

COEに対応する日本語の適切な表現はありません。そのまま「COE」と呼ばれています。欧米ではCOEを設立する企業が増えています。日本企業でもCOEが設立されているところがありますが、部署としての役割は同じでも、名称としては「DX推進部」や「BPR(Business Process Re-engineering)部」といった名称になっていることが多いようです。

【DX、デジタルツインとは?】

さて、「DX(Digital Transformation)」は、テクノロジーを活用して自社ビジネスモデルを大きく変換することに主眼が置かれています。

単に、今までアナログ的にやっていた業務をデジタルツールに置き換えることではありません。テクノロジーをてこにして、事業構造、組織構造を大きく転換し、デジタルによって大きく変化しつつある社会経済環境への適応を図ろうとするものです。

また、デジタルツイン、正確には「DTO(Digital Twin of an Organization)」は、実際の業務をそのままバーチャルなモデル(=デジタルツイン)としてPCディスプレイ上に再現することで、業務プロセス上の様々な問題点を発見しやすくしたり、また日々の業務における問題発生をリアルタイムにモニタリングし、即時の是正を図ろうとするものです。

【COEの位置づけ・役割】

近年、社会経済のあらゆる側面、また企業活動のあらゆる側面においてデジタル化が進む中、旧態依然とした仕事のやり方ではもはや生き残ることはできません。企業全体のDXを推し進め、DTOによる継続的プロセス改善を行う必要があります。

ここで、DXの推進、DTO実現を主導するのが、社内の特任部隊である「COE」です。

COEは、調達、製造、物流、販売、マーケティング、サービス、経理・財務などの現業部門とIT部門の中間に位置づけられ、両者がうまく連携できるように様々な調整を行います。

COEは、最先端のテクノロジー、ツールを現業部門のユーザーが最大限に活用し、成果を出せるように様々な形で支援を行います。一方、IT部門に対しては、現業部門のニーズを吸い上げ、それをシステムの開発、改修のための要求仕様に的確に転換してIT部門を支援します。

【COEのキーメンバー】

テクノロジー活用が前提となるDX推進のためのCOEは、データドリブン、すなわち業務に関わる様々なデータを収集・分析することによって問題点を発見し、是正します。したがって、DXプロジェクトを現業部門と共に立ち上げ、COEに所属する以下のようなエキスパートをプロジェクトメンバーとして任命します。なお、彼らは必要に応じて現業部門の各種DXプロジェクトにも支援メンバーとして参画します。

・ビジネスアナリスト

ビジネスとITの両方の知識を有し、ITによる業務プロセス改善施策の展開を企画、指揮します。改善施策出しのためのツールとして、BA、BPM、Lean、Six Sigma、PMC(Process Model Canvas)などを使いこなします。

・プロセスアナリスト

プロセスマイニング、タスクマイニングツールを使い、データ分析に基づく問題点の発見、根本原因分析を行い、改善施策に結び付く示唆(インサイト)を提示します。

・データサイエンティスト

IT部門のエンジニアと連携しながら、ITシステムからの分析対象データの抽出やデータクリーニングなどのデータ前処理作業を担当します。

【DX推進、デジタルツイン実現の主要ツール】

現状を把握し、問題点を特定し、根本原因分析を行って改善施策を打ち出す、あるいは新たな業務プロセスを設計するためには様々な知識体系・ツールを活用しなければなりません。

代表的なものとしては以下が挙げられます。

BA(Business Analysis)

BPM(Business Process Management)

Lean Management

Six Sigma

PMC(Process Model Canvas)

前述したようにこうしたツールはビジネスアナリストが身に付けておくべきものです。

また、改善のためのITツール、テクノロジーとしては以下のようなものがあります。

・AI(人工知能)

・BPMS(Business Process Management System)

・Process Mining

・Task Miining

・RPA

COEのメンバーは、これらのテクノロジーやツールについて知識を深めるともに、技術の進展が早いため、常に最新動向をウオッチしておくことが求められます。

Position and Role of COE – Center of Excellence for Continuous Process Improvement

This article explains the role and position of the Center of Excellence (COE), which can be regarded as a specially designated organization that promotes DX for the purpose of continuous process improvement and leads the realization of digital twin.

In Europe and the United States, an increasing number of companies have established a COE. Some Japanese companies have also established a COE, and although the role of the department is the same, it is often called “DX Promotion Department” or “BPR (Business Process Re-engineering) Department”.

What is DX and Digital Twin?

“Digital Transformation” (DX) is primarily focused on using technology to significantly transform your business model.

It doesn’t mean simply replacing analog operations with digital tools. It is about leveraging technology to transform the business and organizational structures and adapt to the socio-economic environment that is changing dramatically due to digital technology.

The digital twin, or more precisely, the Digital Twin of an Organization (DTO), reproduces actual business operations as a virtual model (i.e., digital twin) on a PC display, making it easier to discover various problems in business processes and also to identify problems in the daily The purpose of the COE is to monitor the occurrence of problems in the company’s operations in real time and attempt to take immediate corrective action.

The role of the COE

In recent years, as every aspect of the socio-economy and every aspect of business activity has become more digital, the old ways of working can no longer survive. We need to push forward with enterprise-wide DX and continuous process improvement through DTO.

The COE, a specially designated unit within the company, leads the way in promoting DX and DTO implementation.

The COE is positioned between the IT department and the business units such as procurement, manufacturing, logistics, sales, marketing, service, and accounting and finance, and coordinates a variety of activities to ensure that the two departments work well together.

The COE helps the incumbent get the most out of the latest technologies and tools so that they can deliver results. On the other hand, the COE supports the IT department by absorbing the needs of the business units and translating them into the required specifications for the development and improvement of the system.

Key Members of the COE

The COE for the promotion of DX, which is based on the use of technology, is data-driven, i.e., it discovers and corrects problems through the collection and analysis of various data related to the business. Therefore, a DX project is launched together with the business units, and the following experts belonging to the COE are appointed as project members. The following experts belonging to the COE are appointed as project members, and they will also participate in various DX projects of the operational divisions as necessary.

Business Analyst

Knowledge of both business and IT, and plans and directs the deployment of business process improvement measures using IT. Proficient in BA, BPM, Lean, Six Sigma, PMC (Process Model Canvas), etc. as tools for implementing improvement measures.

Process Analyst

Using process and task mining tools, we discover problems based on data analysis, perform root cause analysis, and present insights that lead to improvement measures.

Data Scientist

The successful candidate will be responsible for data pre-processing tasks such as data extraction and data cleaning from the IT system in collaboration with the IT department engineers.

TOOLBOX

Various knowledge systems and tools must be used to understand the current situation, identify problems, analyze the root cause, and come up with improvement measures or design new business processes.

Typical examples are as follows;

BA(Business Analysis)

BPM (Business Process Management)

Lean Management

Six Sigma

PMC (Process Model Canvas)

As mentioned above, these tools are something business analysts should be equipped with.

In addition, IT tools and technologies for improvement include the following.

Artificial Intelligence (AI)

BPMS (Business Process Management System)

Process Mining

Task Miining

RPA

The members of the COE are expected to deepen their knowledge of these technologies and tools, and also to keep up with the latest developments in the fast-moving technologies.

プロセスマイニング事例: Lufthansa Technik

Concise report of process mining case: Lufthansa Technik – Process Mining Camp 2020

プロセスマイニングツールとして最も初期から提供されているDiscoの開発・販売元、Fluxicon社は毎年、「プロセスマイニングキャンプ」と題したイベントを開催しています。

2020年のプロセスマイニングキャンプは、オンラインにて2020年6月15日(月)~24日(水)で開催されました。土日を除き1日1セッション、合計8セッションが行われ、様々な企業・組織でのプロセスマイニングの活用事例が報告されました。

PMI(Process Mining Initiative)では、一部のセッションについて重要なポイントに絞った簡潔なレポートを提供いたします。なお、セッション動画は後日、Fluxicon社より一般公開されます。

Lufthansa Technik – 部品補修プロセスの改善に活用

Lufthansa Technikは、航空機の整備、補修、オーバホールのサービスを提供しています。同社にとって最も重要な課題は、クライアント(航空会社)から預かった航空機の整備や補修を可能な限り速やかに行うことです。というのも、整備、補修に係る時間がみじかいほど、航空機の運航時間が増え、クライアントの収益向上につながるからです。したがって、Lufthansa Technikにおけるプロセス改善においては、「スピードアップ」が基本戦略です。

さて、プロセスマイニングに取り組む同社が今回、事例として取り上げたのは部品補修(Parts Repair)のプロセスです。プロセスマイニング分析によって発見された業務遂行上の問題点の改善には、リーンマネジメントの考え方がベースにありますが、さらにボトルネックに関しては制約理論(Theory of Constraints)を適用した点が特徴的です。

部品補修プロセスはほとんどがERP上で遂行されていることから、クオリティ、信頼性の高い分析対象データを抽出することが可能でした。一部、システム外で行われている業務については、担当者が開始時間、終了時間を手入力で記録することでイベントログデータが作成されています。

プロセスマイニング分析結果から、部品補修プロセスの総所要時間(ターンアラウンドタイム、またはスループットと呼ぶ)を長くしている大きなボトルネックは3カ所ありました。すなわち、「検査(Inspection)」、「提案と承認(Proposal and approval)」、「修繕と認証(Repair and certification)」です。

各工程では、大きなユニットの60-80%が処理待ちとなっており、このため6日~12日ほど想定よりも時間が掛かっていました。どれも解決すべきボトルネックではありましたが、どの工程から着手するか、優先順位をつけるために同社では「制約理論(Theory of Constraints)」を適用しました。制約理論は、プロセス改善を目的としてボトルネックの解消に取り組むためのアプローチです。そして、制約理論に基づき、「提案と承認(Proposal and approval)」からボトルネック解消のための施策を開始したのです。

また、プロセスマイニング分析後の改善の取り組みにおいては、「スピードアップ」の基本戦略を踏まえて、ワークショップを開催、「価値提供プロセスマップ(Value Stream Map)」を作成してプロセス課題を抽出、Wiki、Jira、Backlogなどのツールを用いてプロセス改善プロジェクトを推進しました。

プロセスマイニング分析後の改善の取り組みにおいて、スピードアップの戦略方針を踏まえて、ワークショップを開催、プロセスの流れを見直しつつ課題を抽出、Wiki、Jira、Backlogなどのツールを用いてプロセス改善プロジェクトを推進しました。

First Day of Camp – Lufthansa Technik – Process Mining Camp 2020

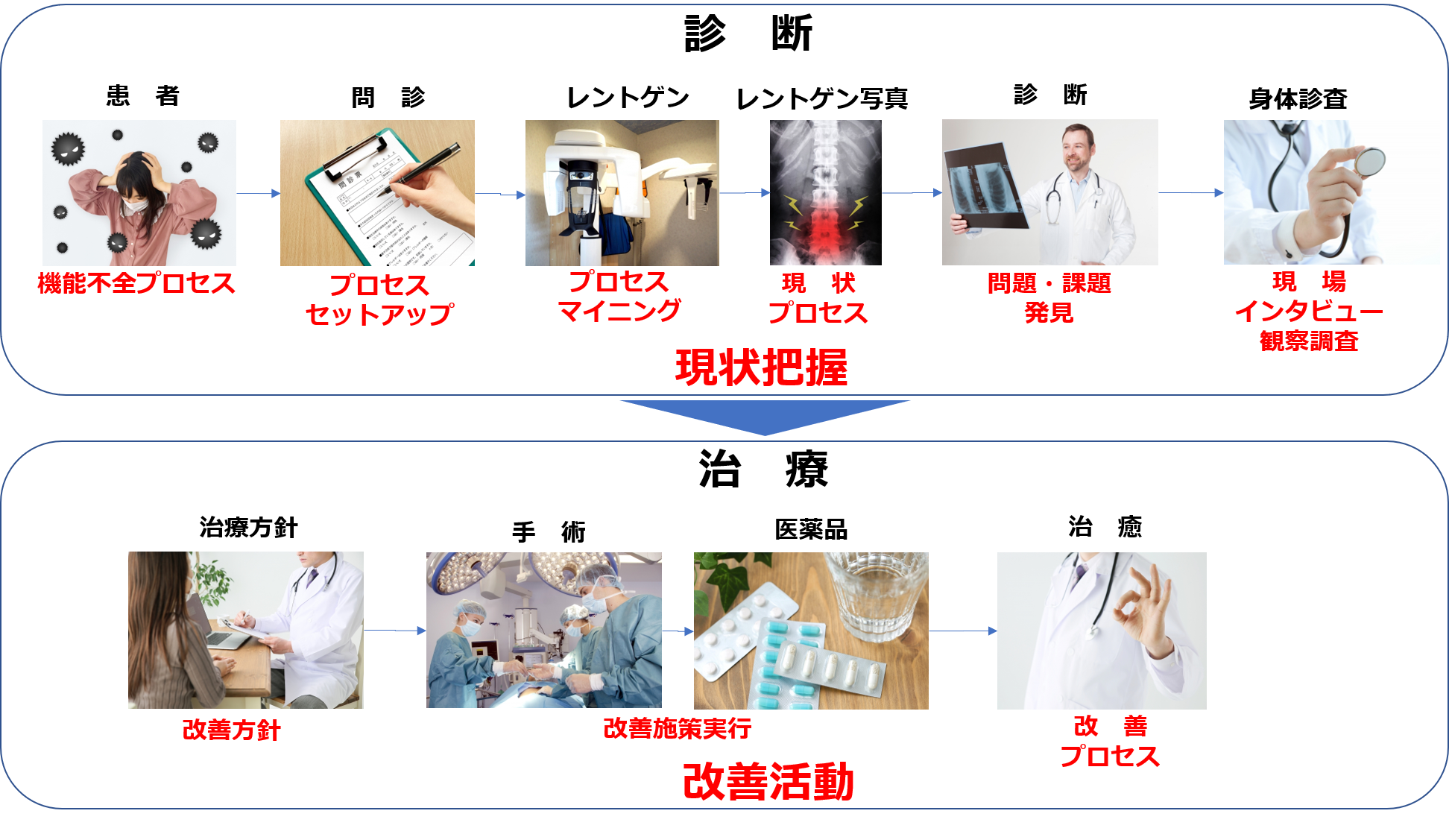

ビジネスプロセス治療法

How to cure a process with problems

English follows Japanese. Before proofread.

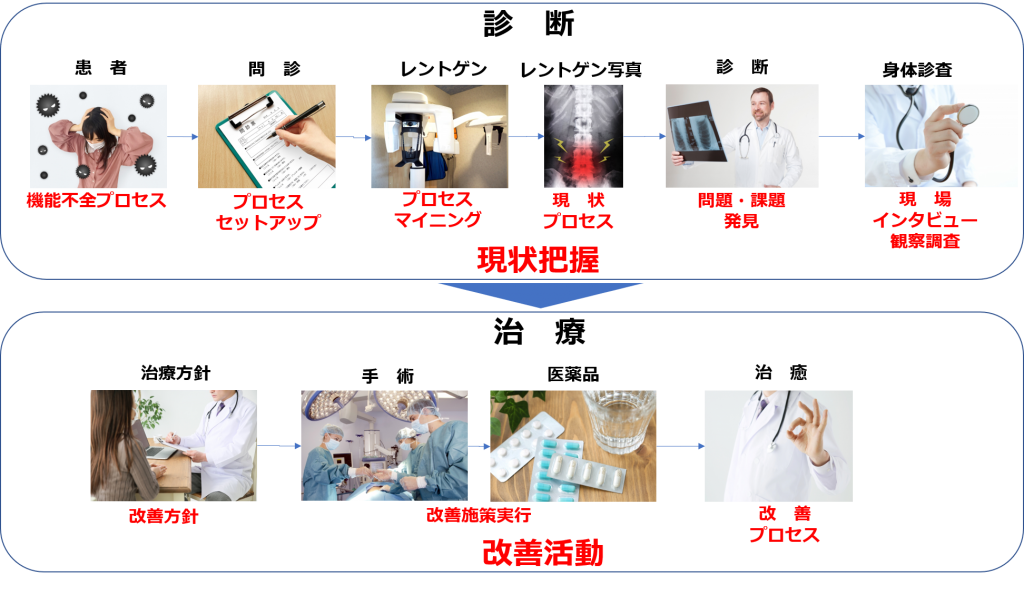

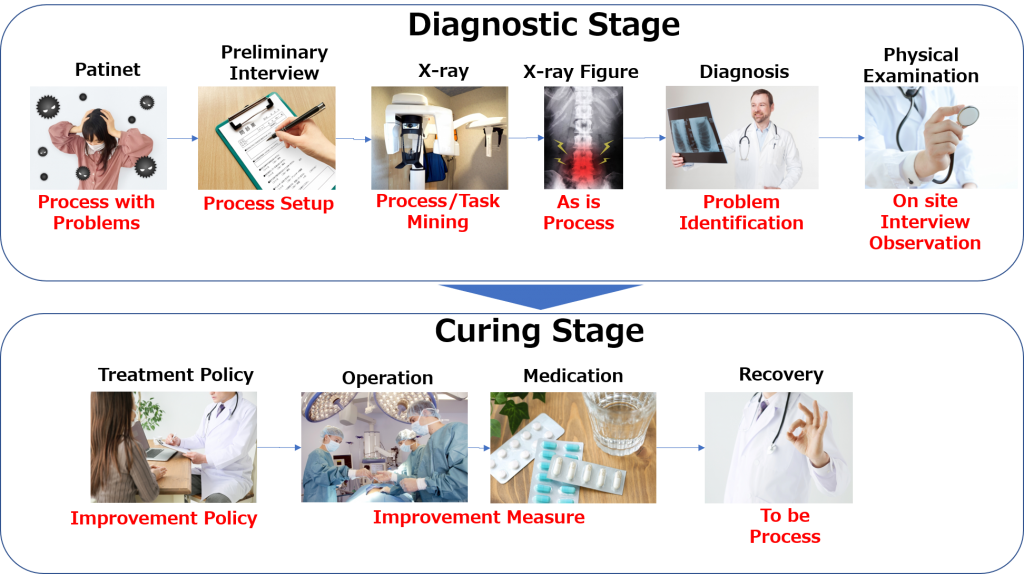

今回は、プロセスマイニングを活用して、ビジネスプロセスを改善する流れを病院での治療の手順と対照させながら説明します。

プロセスマイニングは、イベントログデータから、見えなかったビジネスプロセスを可視化することで、プロセスに潜む様々な課題・問題を発見することを目的としています。

この「プロセスを可視化する」という点から、プロセスマイニングはしばしばX-ray、すなわちレントゲンに例えられます。ただ、病気の治療と同様、病巣(課題・問題)を発見して終わりではなく、適切な治療(改善施策)を施し、健康な状態に戻す、すなわち改善された「理想プロセス」を実現することが最終目的です。

では、まず病院における医療活動の流れを概説しましょう。大きくは、「診断ステージ」と「治療ステージ」の2段階に分けています。

●医療活動

診断ステージ

患 者

発熱、咳などなんらかの症状を抱えた患者の来院が治療の起点となります。

問 診

まずは、現在の症状の程度などについて質問し問診を行います。

レントゲン

X-ray機器を用いて、病巣が存在すると思われる箇所を撮影します。

レントゲン写真

X-ray写真を見ながら、病巣の有無を確認します。

診 断

X-ray写真の結果から、どのような病気に罹患しているか判断します。

身体診査

さらに、さまざまな検査を行い、上記診断結果が正しいかを検証します。

治療ステージ

治療方針

診断結果に基づき、また患者の意向も踏まえて治療方針を行います。たとえば、外科手術を実施するか、薬物治療をどのように行うか、などについてです。

手 術

病巣を除去するほうが良い場合、手術を行います。

医薬品

医薬品だけ、また手術と併せて医薬品を投与して治療を行います。

治 癒

病因が除去され、症状がなくなりました。治療完了です。

次に、上記病院での診断・治療の流れに沿って、ビジネスプロセス改善の手順を概説します。

●ビジネスプロセス改善

現状把握 - 診断ステージ

問題プロセス - 患者

スループットが長い、運営コストが高い、顧客からの苦情が寄せられている、など、なんらかの現象としての問題が発生しているプロセスを改善すべき対象として選択します。

プロセスセットアップ - 問診

プロセスの概要、処理件数、担当部署・担当者など、改善対象プロセスに関わる基本情報を主にインタビューを通じて整理します。プロセスに関わるシステムの仕様書やマニュアルなどがあれば、それらも併せて内容を確認します。

プロセスマイニング - X-ray(レントゲン)

改善対象プロセスのイベントログデータを元にプロセスマイニングツールを用いて分析を行い、現状プロセスのフローチャートを作成します。

現状プロセス - X-ray写真(レントゲン写真)

現状プロセスについて、頻度別、所要時間別など様々な切り口での分析を行います。

問題・課題発見 - 診断

上記分析結果から、現象としての問題・課題を引き起こしている箇所、すなわち、時間がかかりすぎている非効率な手順や、待ち案件が積みあがっているボトルネックなどを特定します。

現場インタビュー・観察 - 身体診査

特定した問題箇所について、現場の担当者に対するインタビューや観察調査などを行い、根本原因の究明を図ります。

プロセスの非効率性やボトルネックを発生させている根本原因としては、あまり意味のない手順が多い、ミスが多く、やり直しをするケースが多い、処理すべき案件にたいしてアサインされている担当者数が少ない、などがあります。

改善活動 - 治療ステージ

改善方針 - 治療方針

プロセスに関わる様々な問題・課題、それらを引き起こしている根本原因が判明したら、改善施策を立案します。

大きな改善方針としてはまず、スループットを短縮する、コストを削減する、顧客満足度を向上する、など目的を明確化することが重要です。

改善施策実行 - 手術・医薬品

改善施策には大掛かりなものからちょっとした修正まで様々な選択肢がありえます。

ゼロベースでプロセスを組みなおすようなBPR(Business Process Re-engineering)は、外科手術にたとえることができるでしょう。マニュアルの業務をRPAのソフトウェアロボットに代替するのは、人工心臓に取り換えるようなものと言えるかもしれません。

ちょっとした手順の変更を行うだけで所要時間が改善できるとしたら、それはシンプルな薬物療法で治療できる病気だったとなるでしょう。

改善プロセス ー 治癒

有効な改善施策を展開した結果、望ましいプロセスが実現できたらひとまずプロジェクト完了です。

病気の治療において、定期検診が必要なように、問題が再発しないか、新たな問題が発生しないか、継続的に対象プロセスを監視することが必要です。

How to cure a process with problems

In this article, I’ll explain the flow of using process mining to improve business processes, contrasting it with the procedure of treatment in a hospital.

Process mining aims to discover various issues and problems hidden in the process by visualizing invisible business processes from the event log data.

In terms of this “visualization of the process”, process mining is often likened to an X-ray. However, just as in the treatment of diseases, the ultimate goal is not the discovery of the lesion (Inefficiencies and bottlenecks) but the implementation of appropriate treatment (improvement measures) and the return to a healthy state, in other words, the realization of an improved “ideal process(to be proess)”.

Let’s start by outlining the flow of medical activities in a hospital. Broadly speaking, there are two stages: the “diagnostic stage” and the “treatment stage”.

●Medical activities

Diagnostic stage

Patient

The starting point for treatment is when a patient comes in with some kind of symptom such as fever or cough.

Preliminary interview

First, we will ask questions about the extent of your current symptoms and conduct an interview.

X-rays

Using an X-ray machine, the area where the lesion is thought to exist will be photographed.

x-ray photograph

The presence of the lesion is confirmed by looking at the X-ray photograph.

Diagnosis

From the results of the X-ray photos, you can determine what diseases the patient have.

Physical examination

In addition, various physical exam and tests will be performed to verify the correctness of the above diagnosis.

●Treatment Stage

Treatment policy

The course of treatment is based on the results of the diagnosis and the patient’s wishes. For example, it’s about whether to carry out surgery or how to treat medication.

Surgery

If it is better to remove the lesion, surgery will be performed.

Medication

The treatment is performed by administering medications alone or in conjunction with surgery.

Recovery

The etiology has been eliminated and the symptoms are gone. Treatment is complete.

Next, we’ll outline the steps to improve business processes along the path of diagnosis and treatment at the above hospital.

●Business Process Improvement

Understanding the current situation – Diagnostic stage

Process with problems – Patient

Select processes that are experiencing problems as phenomena, such as long throughput, high operating costs, customer complaints, etc., as targets for improvement.

Process Setup – Preliminary interview

Basic information related to the process to be improved, such as an overview of the process, the number of processes, and the department or person in charge, will be organized through interviews. If there are any specifications or manuals for the system involved in the process, check them as well.

Process Mining – X-ray

Based on the event log data of the process to be improved, we analyze it using a process mining tool and create a flowchart of the current process.

As is process – X-ray photograph

We analyze the current process from various perspectives, such as frequency and time required.

Problem identification – Diagnosis

Based on the results of the above analysis, we identify the areas that are causing problems or issues as a phenomenon, i.e. inefficient procedures that are taking too long, or bottlenecks that are piling up pending cases.

On-site interview and observation – physical examination

To identify the problem areas, we conduct interviews with the person in charge at the site and conduct observational surveys to identify the root cause.

The root causes of process inefficiencies and bottlenecks are: too many meaningless steps, too many mistakes, too many reworkings, and too few people assigned to deals that need to be done.

Improvement Activities – Treatment Stage

Improvement Policy – Treatment Policy

Once we have identified the various problems and issues related to the process and the root causes of these problems and issues, we plan improvement measures.

As a major improvement policy, it is important to first clarify the objectives, such as reducing throughput, reducing costs, and improving customer satisfaction.

Implementation of improvement measures – Surgery and Medication

There are a variety of options for improvement measures, ranging from major to minor modifications.

BPR (Business Process Re-engineering), which is a zero-based re-engineering of the process, can be compared to surgery. Replacing manual tasks with RPA software robots might be like replacing an artificial heart.

If a small change in procedure could improve the time required, it would be a disease that could be treated with simple medication.

Improved Process (To be process) – Recovery

Once the desired process has been achieved as a result of effective improvement measures, the project is complete.

Just as regular check-ups are necessary in the treatment of a disease, it is important to continuously monitor the target process to ensure that problems do not recur or new problems arise.

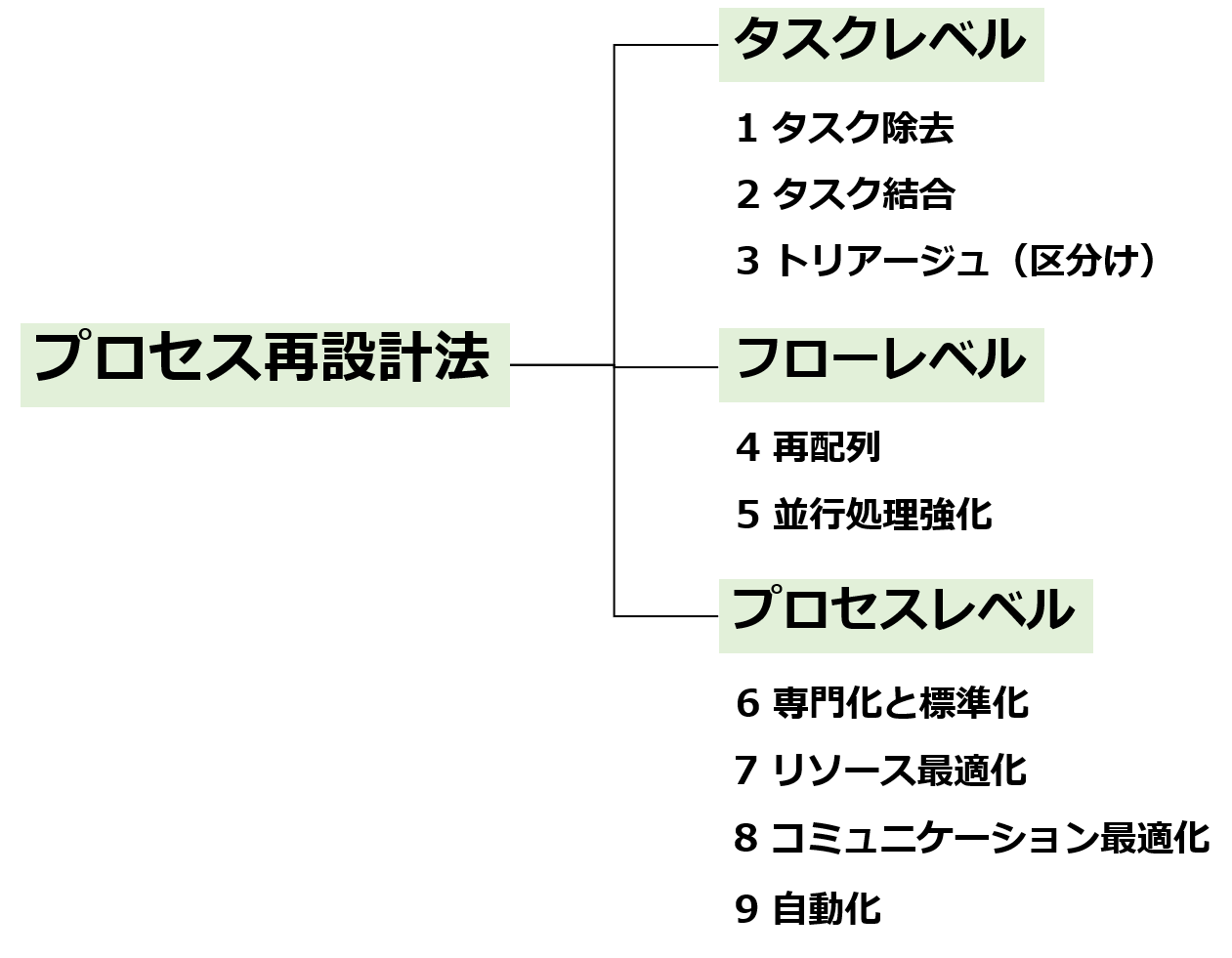

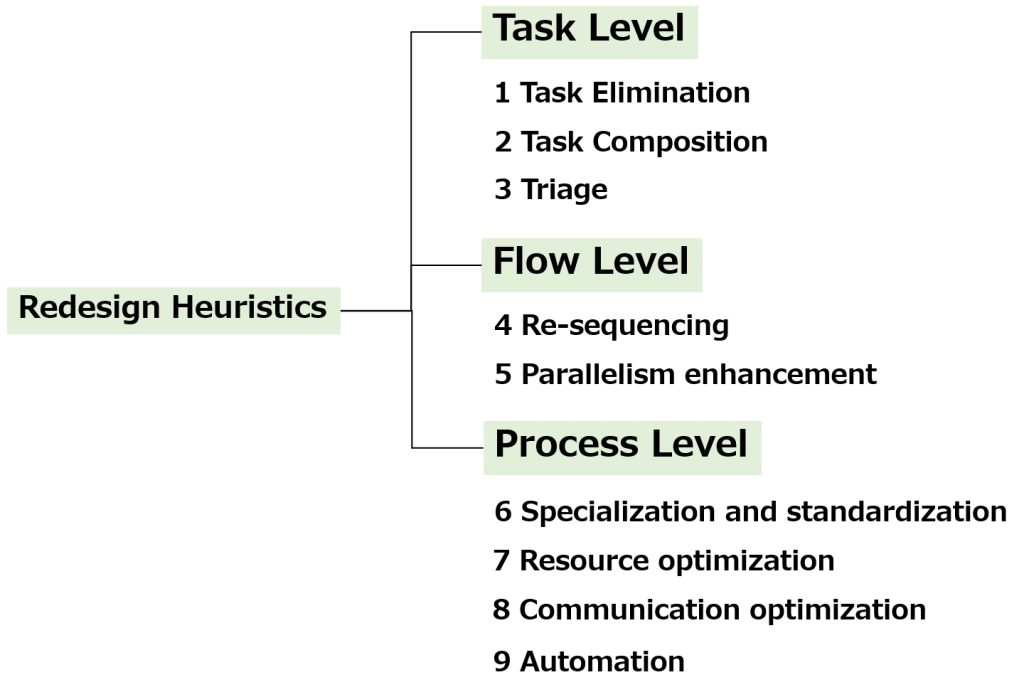

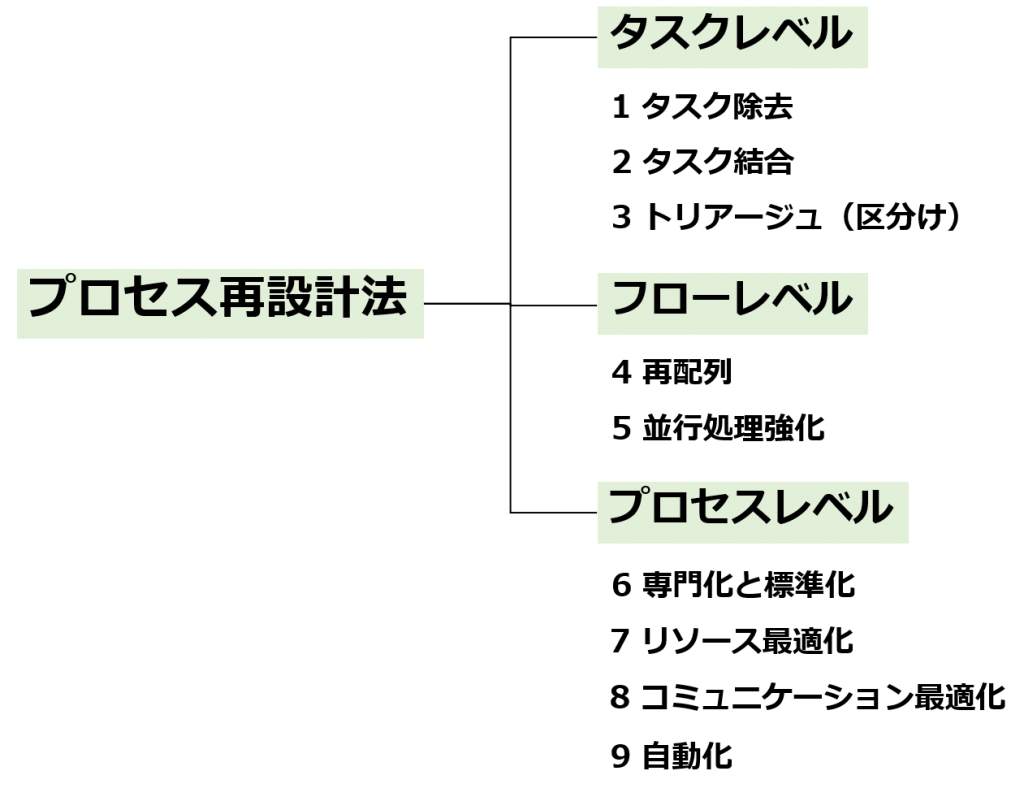

プロセス再設計 – 9つの経験則

Heuristic Process Redesign – Basic 9 Approaches

English follows Japanese. Before proofread.

プロセスマイニングやタスクマイニングで、分析対象プロセスにおける非効率なプロセスやボトルネックを発見できた。しかし、そこで完了ではありませんよね。

言うまでもなく、プロセスマイニングやタスクマイニングは、データ分析を通じて問題点を容易にあぶりだすことができますが、「こうすれば問題を解決できる」という改善施策を教えてくれるわけではありません。(将来的には、プロセスマイニングツールに高度なAI機能が実装され、改善施策のヒントを示唆してくれる、という可能性はあります)

したがって、プロセスに関わる問題点を発見できたら、プロセスマイニング、タスクマイニングの出番はいったん終了となります。

問題点発見後に活躍するのは、リーン・シックスシグマを始めとする問題解決手法です。問題解決手法では、5WHYや要因分析(魚の骨分析)などの各種フレームワークを用いて、問題の背景にある根本原因を探るとともに、具体的な改善施策を立案、実行します。

当記事では、具体的な改善施策を検討するために参考になる9つの再設計手法をご紹介します。これら再設計手法はBPM(Business Process Management)において体系化されたものです。過去に数多く実施されたプロセス改善プロジェクトを通じて経験則的に編み出された実践的な手法です。

なお、実はプロセス再設計の経験則は30個近くあります。うち、今回ご紹介する9つの手法は最も一般的で改善効果が出やすいものです。

なお、9つのプロセス再設計法は、大きくは3つのレベル(タスクレベル、フローレベル)、プロセスレベル)に分類することができます。各手法の解説は3つのレベルごとに行っていきます。

タスクレベル

プロセスを構成する個々のタスク(アクティビティ)についてなんらかの変更行うものです。

1 タスク除去

所要時間が長い要因となっているタスクについて、そもそもそのタスクはやる価値があるのか、いっそなくしてしまう、あるいは回数を減らすものです。

例えば、承認タスクが3段階あり、形骸化している場合、1段階減らして2段階のタスクにする。また、検品プロセスで、全品に対して検査を行うのではなく、無作為抽出した一部の製品のみの検査を行う統計的方法に変えることで、検査タスク件数を数分の一に減らす、といったことが考えられます。

2 タスク結合

タスクが細かく細分化されていたり、複数の部署間でタスクの受け渡しが発生していると、所要時間が長くなりがちです。したがって、複数に分かれているタスクを1つのタスクで統合してしまう、他部署にタスクを渡さないで自部署でまとめてタスクをやってしまう、といったタスク統合が有効な場合があります。(逆に、複数の作業が一つのタスクにまとまっていることで非効率になることもあります。その場合は、タスクを分解することが有効な場合もあります)

3 トリアージュ(区分け)

あるプロセスに、条件分岐でサブプロセスを走らせたほうが所要時間が短縮できる場合があります。たとえば、調達プロセスで購買申請受付に続くタスクとして、金額が1千万円以上、以下で異なるプロセスを走らせるといった方法です。

逆に、サブプロセスが多すぎることによって複雑化している場合には、いくつかのサブプロセスを統合することも検討すべきでしょう。

フローレベル

タスク単体ではなく、タスクとタスクの順序についての改善手法です。

4 再配列

タスクの流れを見直し、最も効率的で、また作業量が最小となるような順番に組みなおすのが再配列です。

例えば、調達プロセスにおいて、AとBの2つの承認タスクが含まれている場合に、Aのタスクでは平均1%が差戻しとなり、Bのタスクでは10%が差し戻しになるとします。この場合、より多くの差戻しが発生するBのタスクをAのタスクの前にもってきたほうが、Aの承認件数が相対的に減少し、全体としてはより効率的、作業量を減らすことが可能となります。

5 並行処理強化

あるプロセスにおいて、前のタスクが終了して初めて次のタスクが始まるという逐次処理が行われている場合に、逐次ではなく、並行して複数のタスクを処理するプロセスに変更すれば、プロセス全体の所要時間の短縮が見込めます。

逐次処理タスクを並行処理に変更することはしばしばスループット短縮に大きな効果があります。

プロセスレベル

個々のタスク、タスク間の順序以外に、別の視点も踏まえた改善を行うものです。

6 専門化と標準化

専門化は、あるプロセスを複数のサブプロセスに分けて、それぞれに担当者を割り当てて専門性を高めてもらうことで効率化や顧客満足向上などを目指すものです、例えば、VIPと一般客に分けて、特にVIPに対してはスピーディで丁寧なサービスプロセスを提供するようなものです。

逆に、標準化は、製品別などで分かれているために同一の業務なのに複数のプロセスが存在している場合に一本化を図るものです。

7 リソース最適化

同じ業務プロセスを複数の担当者で遂行している場合に、特定の担当者に業務量が集中し、他の担当者が遊んでしまっているといった状況、あるいは、業務量に対して担当者が少ないために待ち業務が積みあがってボトルネックになっている、といった問題点に対しては、担当者の割り当てを工夫する、担当者のシフトを見直すなどの「リソース最適化」が必要となります。

8 コミュニケーション最適化

プロセスの流れが、電話やFAX、メールなど、なんらかのコミュニケーションをきっかけに駆動する場合、例えばコミュニケーションを受けるタイミング、処理するタイミングなどを変更することで、効率化や顧客満足が向上できる場合があります。

9 自動化

明確な一定の手順が存在する定型業務の場合はRPAによる自動化が有効となるでしょう。また、インプットされた情報に基づいて自動判定するようなアプリケーションを開発するなど、自動化の選択肢も複数あります。

自社のプロセス改善・改革プロジェクト、あるいはDX(Digital Transformation)推進プロジェクトにおいて、個々の問題・課題に対する解決策を導く場合に、まずはこれら9つの経験則が適用できないか検討してみましょう。

なお、冒頭で述べたように、プロセス再設計の経験則は、『Fundamentals of Business Process Management』では29個紹介されています。

また、同書に準拠したMOOC(eラーニング)では、今回ご紹介した9つのプロセス再設計方法について詳しく解説されていますのでぜひご覧になってみてください。

(Resources)

Heuristic Process Redesign – Basic 9 Approaches

Thanks to process mining and task mining, you are able to find inefficient processes and bottlenecks in the process. But that’s not where it’s done, is it?

Needless to say, process mining and task mining make it easy to uncover problems through data analysis, but they don’t tell you how you can solve problems. (It’s plausible that in the future, advanced AI capabilities will be added in process mining tools to hint at ways to improve them.

Therefore, once a problem related to the process has been found, the process mining and task mining are no longer needed for the time being.

What comes into play after finding a problem is problem-solving techniques, including Lean Six Sigma. In those problem-solving methods, you can use various frameworks such as 5WHY and factor analysis (fish bone analysis) to find the root cause behind the problem, and then plan and implement specific improvement measures.

This article introduces nine redesign methods that can be used as a reference to consider specific improvement measures. These redesign methods are systematized in BPM (Business Process Management). This is a practical method that has been developed empirically through numerous process improvement projects that have been implemented in the past.

In fact, there are nearly 30 rules of thumb for process redesign. Of these, the nine methods I’m going to share with you are the most common and most likely to produce improvements.

The nine process redesign methods can be broadly categorized into three levels (task level, flow level) and process level). Each method will be explained at each of the three levels.

TASK Level

This is a change of any kind to the individual tasks (activities) that make up the process.

1 Task Elimination

For those tasks that are taking a long time, it’s important to ask yourself if the task is worth doing in the first place, eliminate it, or reduce the number of times you do it.

For example, if there are three levels of approval tasks and they are formidable, reduce them by one level to two. In the inspection process, the number of inspection tasks could be reduced by a fraction of a percent by changing to a statistical method that only inspects a small portion of randomly selected products, rather than inspecting all products.

2 Task composition (decomposition)

When tasks are subdivided into smaller chunks, or when tasks are passed between multiple departments, the time required is often longer. Therefore, it may be effective to consolidate multiple tasks into a single task, or to consolidate tasks in your own department without passing them on to other departments. (Conversely, multiple tasks can become inefficient when they are combined into a single task. (In that case, it may be useful to break down the task).

3 Triage

In some cases, running sub-processes in a conditional branch may reduce the time required for a process. For example, in the procurement process, a task following the receipt of a purchase application would be to run different processes for amounts over 10 million and below.

Conversely, if the complexity is compounded by too many sub-processes, you may want to consider consolidating some of them.

FLOW level

It’s an improvement method for the order of tasks, not just a single task.

4 Re-sequencing

Re-sequencing is about reviewing the flow of tasks and rearranging them in the order that is most efficient and requires the least amount of work.

For example, if the procurement process includes two approval tasks, A and B, then on average 1% of the A task will be set back and 10% of the B task will be set back. In this case, bringing task B, which has more regressions, before task A will result in a relative decrease in the number of approvals for A, which will be more efficient and reduce the workload overall.

5 Parallelism enhancement

In some processes, where sequential processing is used, where the next task starts only after the previous task is completed, if the process is changed to one where multiple tasks are processed in parallel instead of sequentially, it is expected to reduce the time required for the entire process.

Changing sequential processing tasks to concurrent processing often has a significant effect on throughput reduction.

PROCESS level

It is an improvement based on another perspective besides the individual tasks and the order between them.

6 Specialization and standardization

Specialization aims to improve efficiency and customer satisfaction by dividing a process into multiple processes and assigning a person in charge to each sub-process to increase the expertise. For example, it is possible to divide a process into VIPs and general customers and provide a speedy and courteous service process especially for VIPs.

On the contrary, standardization is an attempt to unify multiple processes in the case of the same business because they are separated by product, etc.

7 Resource Optimization

When multiple people are running the same business process, the amount of work is concentrated on a particular person while other people are playing around, or when there is a bottleneck due to the lack of people in charge of the same amount of work, it is necessary to “optimize resources” by devising the assignment of people in charge or reviewing the shifts of people in charge.

8 Communication Optimization

If the process flow is driven by some kind of communication, such as a phone call, fax, or email, you may be able to improve efficiency and customer satisfaction by changing the timing of receiving or processing communication, for example.

9 Automation

For routine tasks where there is a clear set of procedures, automation with RPA can be effective. There are also multiple options for automation, such as developing an application that makes automatic decisions based on the input information.

Let’s first consider whether these nine rules of thumb can be applied to your own process improvement/innovation project or DX (Digital Transformation) promotion project when guiding a solution to an individual problem or issue.

As mentioned at the beginning, 29 rules of thumb for process redesign are presented in the “Fundamentals of Business Process Management”.

In addition, please take a look at the MOOCs (e-learning), which is based on the book, for detailed explanations of the nine process redesign methods introduced in the book.

(Resources)

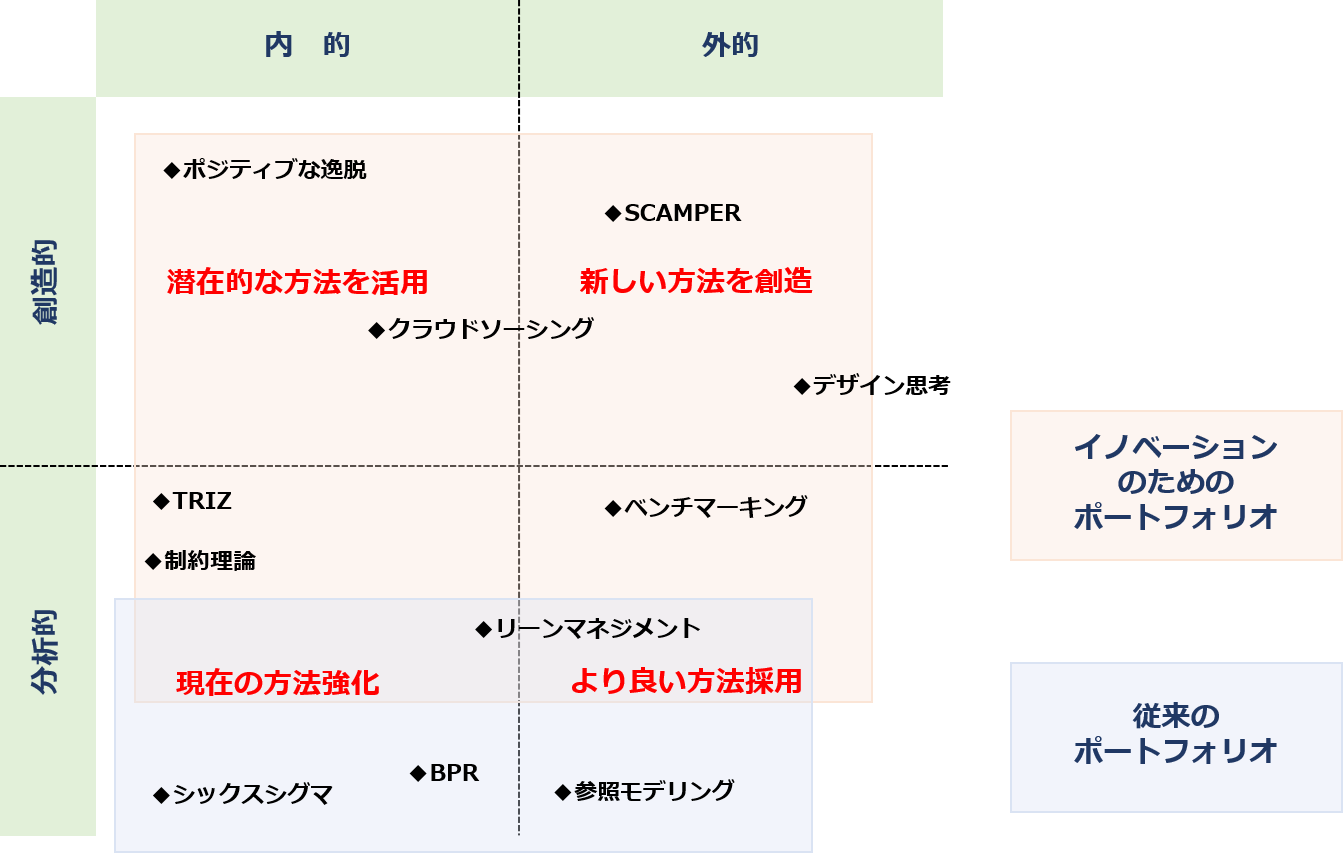

事業革新に取り組むための「イノベーション手法ポートフォリオ」

Innovation method portfolio useful for business innovation

新型コロナにより、社会の在り方が大きく変化しつつあります。厳しい行動制限が解除された後の「Post Corona」の時代においても、私たちは新型コロナと折り合いをつけて生活していかざるを得ないため、「Before Corona」と同じ姿に戻ることはないでしょう。

さて、経済の担い手である企業は、あらゆる分野において急速に進展するデジタル化への対応のため、コロナ以前から「DX」、すなわちデジタル変革の推進に取り組んできました。とはいえ、旧来の慣れ親しんだやり方からの脱却は簡単ではなかった。ところが、新型コロナという非常事態によって、ほぼすべての企業が、デジタルを活用した事業革新に本腰を入れざるをえなくなりました。

今回は、事業革新に取り組むために役立つ様々な手法の位置づけについて解説します。

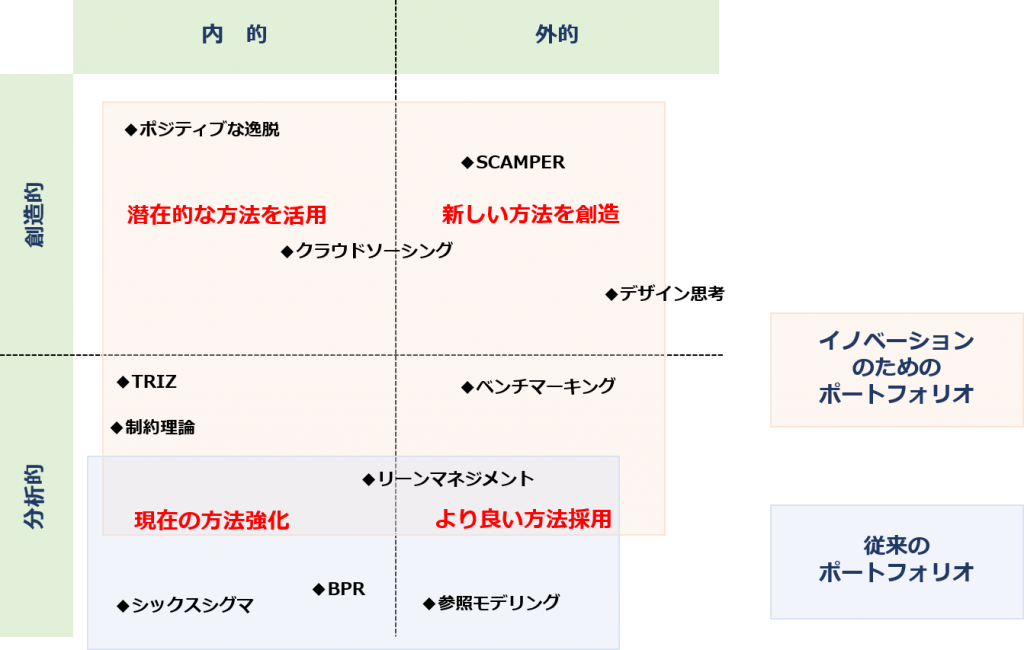

下図に示したのは、4つの次元で各種革新手法を位置付けたものです。「イノベーション手法ポートフォリオ」と呼ぶことにします。

■横軸:内的(Internal) ⇔ 外的(External)

横軸は「内的(Internal)」と「外的(External)」の2つです。

「内的」とは、社内のやり方、プロセス、資源などに焦点を当てるものです。一方、「外的」は、顧客や競合他社など、外部の情報を積極的に活用します。

■縦軸:分析的(Analytical) ⇔ 創造的(Creative)

縦軸は「分析的(Analytical)」と、「創造的(Creative)」です。

「分析的」とは、文字通りものごとを構造的・分析的に捉えるもので、しばしば定量的なデータの活用が前提となります。

一方、「創造的」とは、ものごとを多面的に捉え、新たな価値を見出そうとするアプローチです。

それでは、4つの次元それぞれに含まれる手法について簡単に解説しましょう。(それぞれの手法の詳細な解説は各自、Google検索などでお調べください)

●分析的 x 内的

現在のやり方を強化するアプローチです。ここには、TRIZ、制約理論、リーンマネジメント、シックスシグマ、BPR(Business Process Re-engineering)が含まれます。革新(Innovation)というよりは、主に改善(Improvement)のための手法です。現在の業務プロセス、業務内容を把握し、非効率性、ボトルネックなどの問題点を発見し、改善施策を講じます。組織再編も含めた、全社的に根本的な改善を行うのがBPRです。

これらのアプローチは、特にムリムダの削減による生産性向上を通じたコスト削減に効果があります。

なお、この次元において、ファクトベースでの価値ある分析手法を提供できるのが「プロセスマイニング」です。

●分析的 x 外的

外部にあるよりよい方法を取り込むアプローチです。この次元には、ベンチマーキング、参照モデリングが入ります。

ベンチマーキングは基本的には、他企業の優れた取り組みと自社を比較して、劣っているポイントを明確化する取り組みです。また、参照モデリングは、自分の業界で標準的な手順、あるいは優れた手順を自社でも採用することでクイックな成果を目指します。

●創造的 x 内的

社内に存在するがまだ活用されていない方法を試すことです。ここには、ポジティブな逸脱やクラウドソーシングが入ります。

ポジティブな逸脱とは、現在主流となっている事業や、人、手順ではなく、傍流にある異端的な事業や、人、手順に着目し、それを全社に展開するような取り組みです。企業内では、異端的なものはしばしばネガティブな「逸脱」と見なされてあまり評価されず、修正を求められます。しかし、こうした逸脱の中には、新たな環境変化に対応できる革新的な事業、人、手順が含まれていることがあるのはご存知でしょう。

クラウドソーシングは、外部的な要素も多分にありますが、様々な知識、知恵、経験を持つ多様な人材を社内資源と組み合わせることで、自社だけで議論していても発想できなかった新たなアイディアを創造します。

●創造的x外的

自社資源に頼らず、新たな方法を創造するアプローチです。SCAMPER 、デザイン思考が含まれます。

ここでは、様々な制約を取り払ってものごとを多面的に考え、また対象顧客を注意深く観察することなどを通じて、柔軟な発想を最大限に発揮しようとします。

さて、以上のアプローチのどれが貴社にとって最適かはケースバイケースであり、一概には言えません。

ただ、ポストコロナの厳しい経済環境においてはまずコスト削減から取り組むべきであり、分析的・内的アプローチである、リーン、シックスシグマなどから事業改善をスタートさせるべきと考えます。業界標準のやり方を取り込む参照モデリング、他社の優れたところを参考にするベンチマーキングも有効でしょう。

ただし、前述したように、分析的なアプローチは現状のやり方の改善までは可能ですが、新たなビジネスモデルを生み出し、イノベーションを実現することは得意ではありません。

例えば、飲食店が、シックスシグマなどにより、来店客に対する店内オペレーションの改善にどれだけ取り組んでも、ステイホームにより高まるテイクアウト需要に応えるための新たな手順を生み出すことはできないのです。

そこで、まずは分析的アプローチで生産性の向上、コスト削減に取り組みつつ、環境変化に適応して売上を大きく伸ばすために採用すべきなのが創造的なアプローチです。

近年、デザイン思考が注目を浴びましたが、最近ではさらにクリエティブな要素が強い「アート思考」のアプローチも登場してきています。

現在のような大きな環境変化においては、事業革新、すなわちビジネスイノベーションが欠かせません。分析的アプローチで足元を固めつつ、創造的アプローチで新たなビジネスモデルを生み出すことが現在の企業には求められていると思います。

(参考文献)

シックスシグマとプロセスマイニング

Six Sigma approach should be used with process mining

English follows Japanese. Before proofread.

率直に言えば、プロセスマイニングは、現状の業務を把握するための業務分析のひとつに過ぎません。

もちろん、従来の現場担当者へのヒアリングや観察調査よりもはるかに正確に、かつ効率的に業務分析を行うことができるのがプロセスマイニングであり、だからこそ近年、急速に注目が高まっています。

企業・組織においてプロセスマイニングが活用される場面は、多くはBPR(Business Process Re-engineering)、あるいは業務プロセス改善(Business Process Improvement)の取り組みであり、プロジェクトでしょう。

したがって、分析手法としてのプロセスマイニングの手順を理解しておくだけでなく、BPR、あるいは業務プロセス改善の手順やフレームワークを理解し、活用することが重要です。

BPR、業務プロセス改善のアプローチに様々なものがありますが、シックスシグマの方法論を土台として採用するのがベストと考えます。

シックスシグマは、トヨタ生産システムの考え方を元に、モトローラが開発した業務プロセス改善手法です。つまり、日本で生まれたフレームワークが多く含まれています。

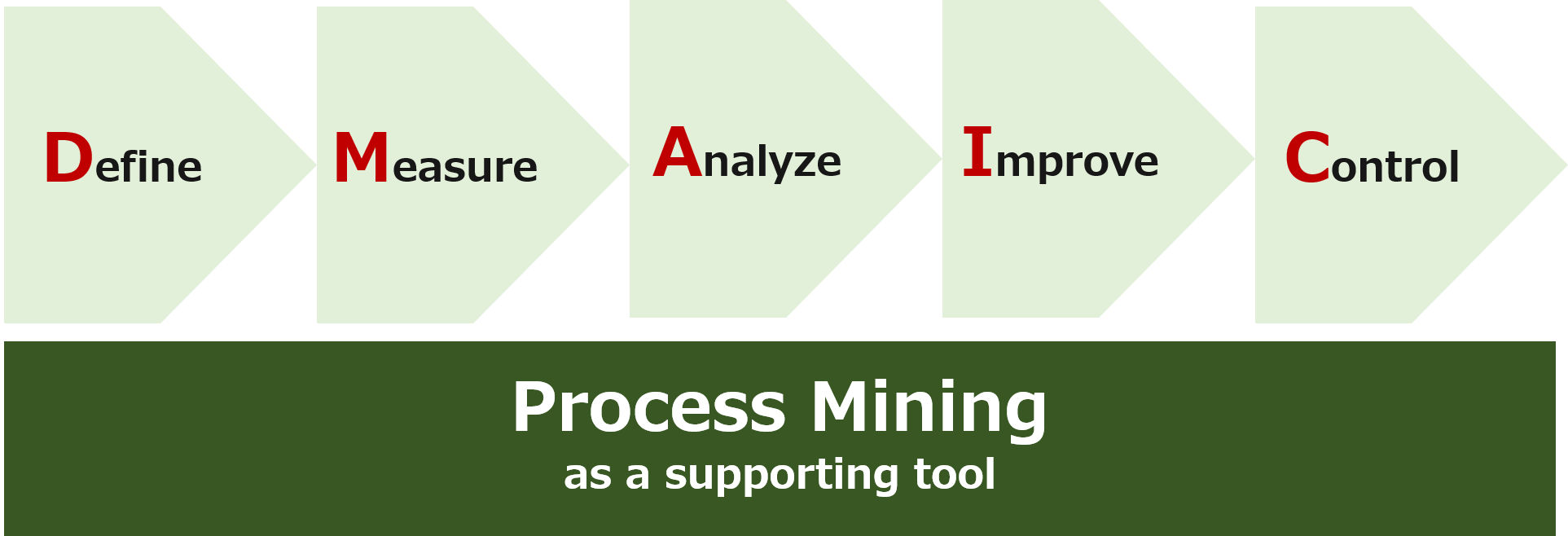

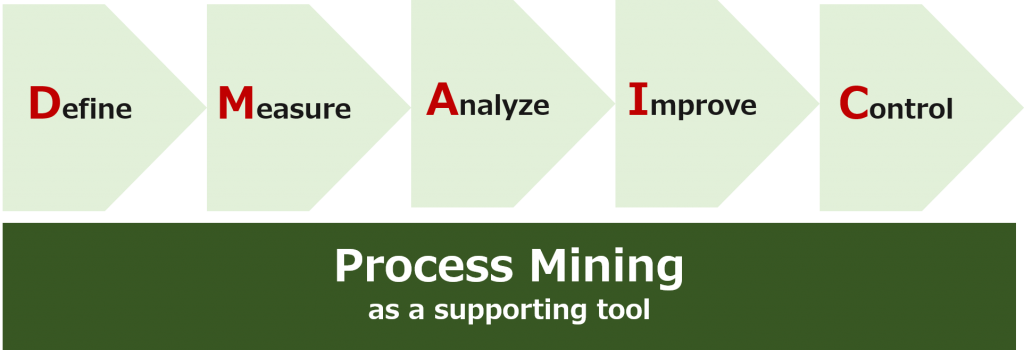

さて、シックスシグマにおける業務プロセス改善プロジェクトの進め方は「DMAIC」として知られています。以下の5つの活動フェーズの頭文字を取ったものです。

- Define(定義)

- Measure(測定)

- Analyze(分析)

- Improve(改善)

- Control(定着・管理)

それぞれの活動フェーズとプロセスマイニングの関係について簡単に説明します。

Define(定義)

まず、改善した対象のプロセス、また想定される問題・課題を明確化します。基本的には、残業多く従業員が疲弊している、納期遅れなどで顧客からのクレームが増えているなど、現象として把握できる問題を起点として、それがどのプロセスのどこに問題がありそうかの当たりをつけて、改善対象としていきます。

ここは、プロセスマイニングプロジェクトの「スコーピング」、すなわち「分析計画立案」の前提となるフェーズです。

Measure(測定)

現状を把握するために必要なデータ・情報を集めます。前述したように、従来は、現場担当者へのヒアリング、観察調査、また関係者を一同に集めたワークショップを開催して、現行業務プロセスの棚卸しを行うのが定番です。

プロセスマイニングでは、上記のような情報収集方法に加えて、ITシステム上での業務遂行履歴データである「イベントログ」を抽出し、分析対象とします。

プロセスマイニングから得られたプロセスモデル(as isプロセス)は、事実ベースの正確な業務プロセスの再現を可能としますが、システム以外で行われている業務は当然ながら把握できませんので、ヒアリングや観察調査による補完が不可欠です。

Analyze(分析)

前フェーズで得られた情報・データに基づき様々な視点で分析を遂行します。

プロセスマイニングを採用したプロジェクトでは、まずイベントログからのプロセスモデルを元に、業務遂行に時間がかかりすぎている、非効率な箇所や、業務の滞留が発生しているボトルネックを容易に発見できるため、そうした現象としての問題が特定できた箇所について、ヒアリングや現場調査の分析を掘り下げることが可能となります。

プロセスマイニングを採用しない場合、現場ヒアリングは「なにをどのようにやっていますか(What、How)」という問いから始めなければなりませんが、プロセスモデルを見ながらであれば、「なぜこうなるのでしょうか(Why)」の問いが行えるので根本原因の追求が行いやすいと言えます。

Improve(改善)

現象として見える問題・課題(非効率性やボトルネック等)の根本原因が解明できたら、具体的な改善施策を練り、改善活動を行うことになります。実行段階ですから、プロセスマイニングはいったん舞台袖に引っ込むことになりますが、次のControl(定着・管理)に備えて、着々とイベントログは蓄積されています。

Control(定着・管理)

最後は、改善された業務プロセスの定着と管理です。以前より優れた業務プロセスを開発でき、現場に展開したとしても、そのままほおっておくと、再び旧来のやり方に戻ってしまう、ということが起こりえます。

したがって、新しいプロセスが定着するよう、継続的な監視と適切な指導が必要です。ここで、プロセスマイニングを活用すれば、ITシステム上で日々遂行される操作履歴データをリアルタイムで抽出・分析し、現在遂行中の案件についての逸脱や問題個所をすばやく発見、アラートを出すことが可能となりますので、新業務プロセスの確実な定着を促進できるのです。

Frankly, process mining is just a business analysis to get a handle on what’s going on.

Of course, process mining is able to conduct business analysis much more accurately and efficiently than conventional interviews and observational surveys with field staff, and for this reason, it has rapidly gained attention in recent years.

In many cases, process mining is used in BPR(business process re-engineering) or business process improvement projects.

Therefore, it is important not only to understand the procedure of process mining as an analytical method, but also to understand and utilize the procedure and framework of BPR or business process improvement.

There are various approaches to BPR and business process improvement, but I think it is best to adopt Six Sigma’s methodology as a foundation.

Six Sigma is a business process improvement method developed by Motorola based on the Toyota Production System concept. That is, it includes many frameworks that originated in Japan.

The process improvement project at Six Sigma is known as the “DMAIC”. It is an acronym for the following five phases of activity.

- Define

- Measure

- Analyze

- Improve

- Control

A brief description of the relationship between each activity phase and process mining.

Define

First, identify the processes that need to be improved, as well as potential problems and issues. Basically, problems that can be identified as phenomena, such as excessive overtime and exhausted employees, or an increase in customer complaints due to delivery delays, are identified and identified as problems in which processes are likely to have problems, and are targeted for improvement.

This is the prerequisite phase of the process mining project “scoping” or “analysis planning”.

Measure

Collect the data and information needed to understand the current situation. As mentioned earlier, it has traditionally been customary to hold interviews with field staff, conduct observation surveys, and hold workshops with all concerned parties to take inventory of current business processes.

In process mining, in addition to the information gathering methods described above, “Event Log”, which is historical data of business performance on IT systems, is extracted and analyzed.

The process model (as is Process) obtained from process mining enables accurate reproduction of fact-based business processes. However, it is of course impossible to grasp the operations that are being conducted outside of the system. Therefore, complementation through interviews and observational surveys is essential.

Analyze

We conduct analysis from various perspectives based on information and data obtained in the previous phase.

In the case of a project using process mining, based on a process model derived from an event log, it is possible to easily find bottlenecks where work is taking too long, inefficient, or stagnating, so that it is possible to delve into the analysis of interviews and field investigations where such problems have been identified.

If process mining is not adopted, field interviews must begin with the question, “What are you doing and how are you doing it? (What, How)” However, if you look at the process model, you can ask the question, “Why does this happen? (Why)” making it easier to pursue the root cause.

Improve

Once the root causes of problems and issues that appear to be phenomena (Inefficiency, bottlenecks, etc.) have been clarified, specific improvement measures will be formulated and improvement activities will be carried out. Since it is the execution stage, the process mining is retracted to the stage, but the event log is steadily accumulated for the next Control (establishment and management).

Control

The last is to establish and manage improved business processes. You can develop better business processes and deploy them in the field, but if you leave them as they are, you can go back to the old ways.

Therefore, continuous monitoring and appropriate guidance are needed to ensure that new processes take root. By utilizing process mining, it is possible to extract and analyze in real time operation history data that is executed on an IT system on a daily basis, and to quickly find deviations and problem points in an ongoing project and issue alerts, thereby ensuring that new business processes are implemented.