Process Mining Case: Normative Process in the Braziian Executive Branch

ブラジル連邦共和国政府では、文字通り、官僚的な政府の業務プロセスについてプロセスマイニング分析を行い、その改善に取り組んでいます。

プロセスマイニング分析の対象となったのは、具体的には、大統領直轄の執行機関による立法プロセスです。ブラジルも多くの国と同様、三権分立制を採用しており、各種の法を制定する立法機関(Legislative Branch)、すなわち議会、および、法に基づく執行をつかさどる執行機関(Executive Branch)、そして法に基づく裁判を行う審判機関(Judicial Branch)、すなわち法廷の3つの機関で構成されています。

ただし、法律の起案は議会だけでなく、大統領直轄の執行組織である大統領府(英語ではCivil Hose of the Presidency fo the Republic)が、各省庁との連携のもと、憲法改正や、暫定法、大統領令などを起案することが可能です。この大統領府による立法プロセスに関わるイベントログに対してプロセスマイニングが実行されたというわけです。

プロセスマイニングが行われた目的は、重複する法制度が立案されてしまっていたり、立法にいたる手順に様々なボトルネックやリワーク(手戻り、繰り返し)が発生していたりする現状を明らかにし、より優れた立法プロセスへと改善する=近代化する(modernize)ことでした。

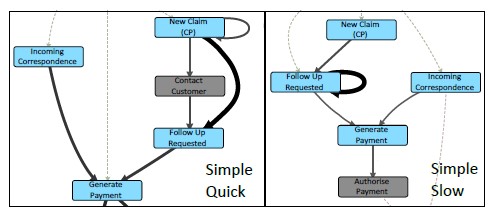

さて、大統領府における立法プロセスは、大きくは以下の4段階です。

1 法案の着想(Conception of the act)

↓

2 ステークホルダーとの議論(Discussion of the act)

↓

3 法案の取りまとめ(Consolidation of the act)

↓

4 法案への署名(Signature of the act)

法案の着想は、基本的には各省庁担当者が行います。各担当領域について法案を起案するにあたって現状分析・診断や代替案の検討、費用など、社会にとってどのような現実的な結果がもたらされるかが検討されます。

ステークホルダーとの議論は、起案された法案に関わる様々なステークホルダー(利害関係者)のすり合わせを行う段階です。ステークホルダーには、法案の内容によって、市民、企業、議員、外国人などが含まれます。

法案の取りまとめは、関係各所、ステークホルダーとの議論を踏まえ、なんらかの合意が得られた内容にまとめあげる段階です。そして、まとめられた法案はまず、公式書類を収録するシステム(Sidof)に投入されます。その後、大統領府においては、電子情報システム(Sei!)上で法案が処理され、最終化されて大統領の署名を待つことになります。

法案への署名は、大統領の署名、および閣僚による投票が行われる段階です。

以上の立法プロセスは現実には非常に複雑なものであり、利用される情報システム、アプリケーションも複数存在します。例外的な処理も多く発生せざるを得ません。このため、プロセスマイニング分析を行うに当たっては、法案の着想段階やステークホルダーとの議論段階において、非公式にやりとりされたEメール受送信データは対象外とされました。

そして、一般的な立法プロセスを導出するために、次の2つの分析が可能になるようデータ前処理が行われています。

・省庁間の情報のやりとり、および大統領府へ提出される標準手順(Sidofシステム登録まで)

・大統領府内での内部処理(Sei!システムでの処理)

公式文書管理システムであるSidofに登録されている立法案件は合計9,906件(2010年10月1日~2018年3月12日)でした。うち2,964件の法令や暫定法が公布されていました。

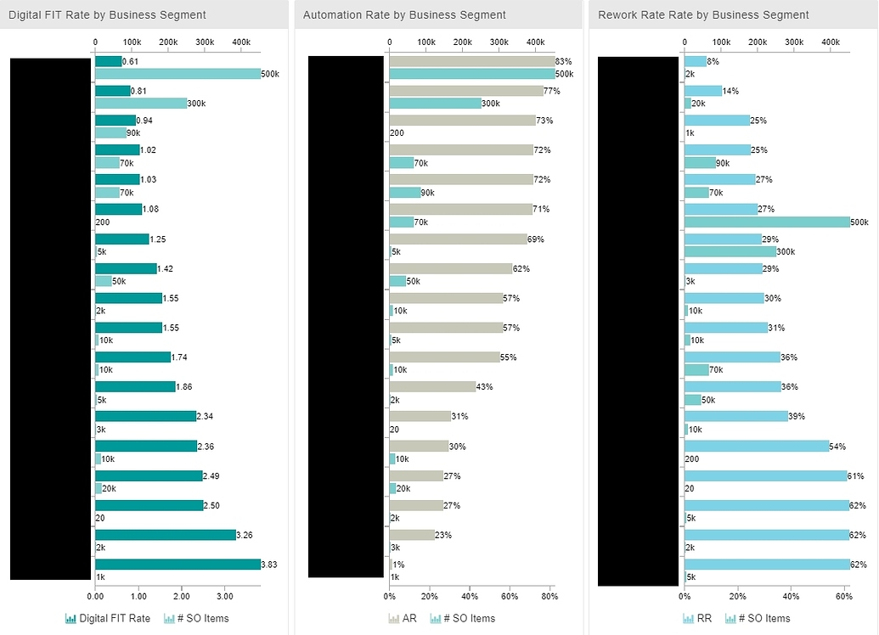

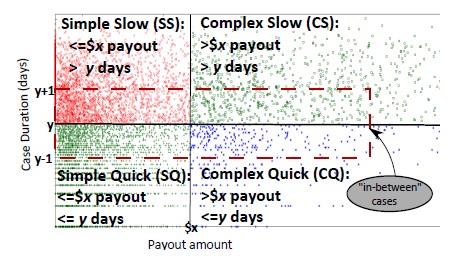

この2964件の立法プロセスのプロセスマイニング分析結果からは様々なことが明らかになりました。まず、平均的な所要期間は、30週であること。また、プロセスのバリエーションは2,739に上っており、一番多いパターンで21案件しかなかったことです。要するに、標準的な手順は実質的に存在していないということです。

また、大統領府内での法案処理プロセスに用いられるシステム「Sei!」のデータ分析からは、ボトルネックの存在が示唆され、またそれに関わる主要なプレーヤーは、法令部門(Leagal Unit)、および政府方策部門(Government Policies Unit)の2部門であることも判明しました。

上記のような各種分析を踏まえ、次のような改善施策が講じられています。

・Sei!システムとSidofシステムの両方の機能を備え、かつ問題点を解消した新たなシステムのプロトタイプを作成し、立法プロセスの標準化を促進する

・マイクロソフトのSharepointやTeamsなどのコラボレーションツールを導入して、立案プロセスに関与する関係者の協働作業を円滑に行えるようにする

・内部の業務処理手順を再設計する

上記事例は、Case Study: Government Proess Mining in the Brazilian Executive Branch ( Fluxicon)のポイントを和訳したものです。詳細は同記事をお読みください。