Process Mining Case: O2C – Digital Fit Rate

Siemensでは、O2C(Order to Cash)、すなわち受注から入金までのプロセスの改善の取り組みにプロセスマイニングを活用し、「デジタルフィット率」という同社独自のKPIを開発し、グローバル規模での成果を積み重ねています。

従業員数38万人以上、総売上970億ドル(全社、2019年)のSiemensでは、当然ながらこれまでも様々なプロセス改善の取り組みが行われてきています。たとえば、ワークショップを開催して業務プロセスをマッピングするなどの方法が採用されてきています。

ただ、プロセス改善の取り組みは基本的に、一部の事業単位などを対象とするプロジェクトベースであり、マッピングなどの現状把握のため、現場を巻き込んみつつ多大な労力が必要な割に、改善成果が見えずらく、また他の部署や他国オフィスと改善の取り組み内容を共有したり、拡張したりすることが困難でした。

このような状況下、2016年、同社は「O2C」のコスト低減を目的としたプログラム、「Order Management for Tomorrow(OM4T)」を開始。コスト削減のために、主に販売業務を支えるバックオフィス業務の効率化や自動化を実現することを目指したのです。

同社の事業部門のひとつ、Digital Industriesで同プログラムを牽引したのは、Gia-Thi Ngyen氏 ( Head of Operational Excellence)と、彼がメンバーとして声をかけた、Franziska Bierack氏(Project Manager)と、Ines Korner氏(Project Manager)の3人のチームです。

FranZiskaとInesはどちらも、顧客からの注文を受け付ける部門に所属しており、エクセルでの作業など、バックオフィス業務における手作業(マニュアルアクティビティ)の多さに辟易していました。

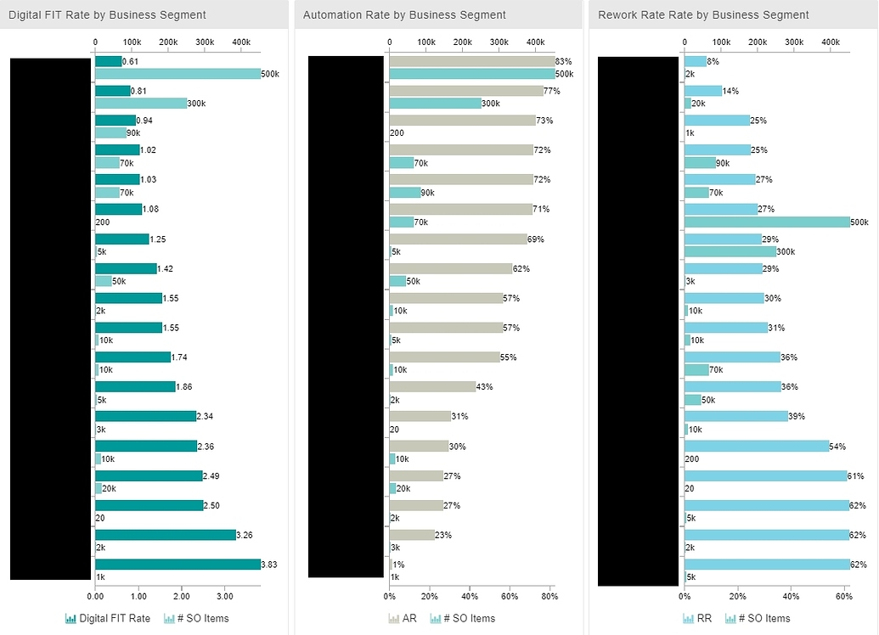

さて、彼らは1年ほどの間に30以上の国の同事業部オフィスを訪問し、新たなプログラムの展開、浸透に従事しましたが、その際、重要なKPIとしてFranziskaが開発したのがデジタルフィット率(Digital fit rate)です。

デジタルフィット率は、以下に示したように、マニュアルアクティビティ数を受注アイテム数で割るだけのシンプルな数値です。

デジタルフィット率=マニュアルアクティビティ数÷受注アイテム数

デジタルフィット率は、マニュアルアクティビティ数が、受注アイテム数よりも多ければ1以上となり、逆に少なければ1未満となります。したがって、デジタルフィット率が1を下回って少なければ少ない数値であるほど、手作業が少なく効率的でコスト低減につながっていることになります。

デジタルフィット率が最も重要で”使える”指標としてSiemensで受け入れられたのは、シンプルでわかりやすいだけでなく、サブ的な指標である「自動化率」や「リワーク(繰り返し)率」も包含する指標だったことがあります。

というのも、業務プロセスにおける自動化率は高ければ高いほど、言うまでもなくマニュアルアクテイビティは少ないことを意味します。また、リワーク率は、変更やミス発生による繰り返し、やり直しの割合を示していますが、これが少なければ結果的にマニュアルアクティビティ数が減少します。

こうして、デジタルフィット率をコア指標として、各種ダッシュボードで地域別、資材別、顧客別など様々な切り口での分析ダッシュボードを全世界で共有し、数値の改善度合いを見える化することで、各国とも積極的にプロセス改善に取り組むモチベーションも向上しました。

当プログラム展開の結果、自動化率は24%増加、手作業の手戻りは11%減少、実質的に1千万件以上の手作業が削減されたことになります。

参考資料等

『プロセスマイニングの衝撃』ラース・ラインケマイヤー編著、百瀬公朗訳、インプレス社